РЕЗОНАНСНЫЕ НЕРАВНОВЕСНЫЕ СВЧ ПЛАЗМОХИМИЧЕСКИЕ СИСТЕМЫ В ТЕХНОЛОГИИ СИНТЕЗА СПЕЦИАЛЬНЫХ КВАРЦЕВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ

Л. М. Блинов 1, Ю. В. Гуляев1 , В. А. Черепенин 1, А. П. Герасименко 2

1

Институт радиотехники и электроники им. В.А.

Котельникова РАН

2 ОАО «Радиотехнический институт имени академика А.Л. Минца»

Статья получена 5 декабря 2014 г.

Аннотация. Представлены оптимальные конструкции резонаторных СВЧ плазмотронов на виде колебаний ТЕ111 и ТМ020 и методы плазмохимического осаждения (внутреннего и внешнего) оптических структур заготовок специальных двухслойных волоконных световодов на основе кварцевого стекла, легированного фтором и азотом в плазме резонансного СВЧ-разряда пониженного давления (PCVD и POVD методы). Внешнее осаждение отражающей фторсиликатной оболочки на кварцевый стержень (POVD-метод) позволяет изготавливать недорогие гибкие, радиационностойкие, высокоапертурные (~ 0,3) многомодовые волоконные световоды с кварцевой сердцевиной повышенного диаметра (>1 мм). Метод внутреннего плазмохимического осаждения (PCVD-метод) сердцевины (кварцевой, оксинитридной) внутри толстостенной кварцевой или фторсиликатной трубы с толщиной стенки 8-10 мм и более, являющейся отражающей оболочкой, позволяет изготавливать недорогие специальные радиационностойкие, одномодовые волоконные световоды. На заготовку двухслойного волоконного световода POVD-методом может быть осаждена защитная оксинитридная оболочка. Предложен метод автоматизированного управления резонансным режимом СВЧ плазмотрона и оптимальной температурой процесса осаждения оптических структур специальных волоконных световодов на основе мощного транзисторного усилителя.

Ключевые слова: СВЧ, плазма, резонанс, световод, кварцевое стекло, легированное фтором и азотом.

Abstract. Optimal designs of microwave plasmotrons, using TE111 and TM020 modes cavities, and methods of internal and external plasmochemical deposition (PCVD and POVD) of optical structures for special two-layer optical fiber performs, based on F-doped and N-doped silica glass, formed in a low-pressure microwave plasma, are presented. Outside deposition of the F-doped silica reflective cladding on a pure silica rod (POVD–method) makes possible to produce low-cost, flexible, radiation-resistant, high-aperture (NA ~ 0.3) multimode fibers, having pure silica core with high diameter (more, than 1 mm). Plasmochemical deposition of the core layer (pure, or N-doped silica glass) on the internal surface of a thick-wall silica tube, having a wall thickness 8 ÷ 10 mm, or more, which forms the reflective cladding (PCVD-method), makes possible to produce low-cost special radiation-resistant single-mode optical fibers. POVD-method enables also to deposit a protective oxynitride layer on the external surface of the two-layer optical layer perform. Method of automatic control the resonance mode of plasmotron working and the optimal working temperature during the deposition of optical structures for special optical fibers performs, based on using of the high power transistor amplifier, is also presented.

Key words: microwave plasma, resonance, optical fiber, N-doped and F-doped silica glass.

Введение

Кварцевые волоконные световоды широко используются в диапазоне 190-2200 нм: волоконно-оптические линии связи, датчики измерения различных физических величин, лазерная обработка материалов, лазерная медицина, волоконные лазеры и усилители. Для работы в экстремальных условиях (наличие естественного радиационного и повышенного фона ионизирующих излучений, высоких и низких температур, агрессивной среды, водорода и водородосодержащих соединений) разрабатываются специальные волоконные световоды. Области применения специальных световодов: атомная энергетика, аэронавтика и космонавтика, специальные радиофотонные РЛС, шахты, нефтегазовая отрасль, некоторые направления в медицине, военные применения.

Основу самых распространенных в настоящее время технологий для создания классических и некоторых специальных волоконных световодов составляют термические методы: (OVD – Outside Vapour Deposition, VAD – Vapour Axial Deposition, MCVD – Modified Chemical Vapour Deposition и POD – Plasma Outside Deposition) [1].

Одновременно развиваются неизотермические плазмохимические методы изготовления волоконных световодов на основе использования «холодных» неравновесных СВЧ-разрядов пониженного давления. Особенно перспективен PCVD-метод пониженного давления (Plasma Chemical Vapour Deposition) и его разновидности: POVD (Plasma Outside Vapour Deposition), PICVD (Plasma Impulse Chemical Vapour Deposition), SPCVD (Surface Plasma Chemical Vapour Deposition) [2-34].

Всеобщее внимание привлекает недорогой метод изготовления крупногабаритных заготовок специальных двухслойных волоконных световодов (ЗВС без опорной трубы), обладающих не только превосходными оптико-механическими свойствами, но и достаточной гибкостью при повышенном диаметре сердцевины (>1 мм), высокой числовой апертурой (~0,3), повышенной радиационной стойкостью при воздействии различных ионизирующих излучений и достаточной лучевой стойкостью для передачи большой мощности лазерного излучения к объекту воздействия. Это, так называемые, силовые и специальные волоконные световоды. Как правило, таким требованиям в наибольшей степени отвечают двухслойные, многомодовые волоконные световоды с кварцевой сердцевиной и фторсиликатной отражающей оболочкой, изготавливаемые методом внешнего газофазного осаждения только фторсиликатной отражающей оболочки на боковую поверхность кварцевого стержня повышенного диаметра (>20 мм) в неизотермической плазме резонансного СВЧ-разряда пониженного давления (POVD-метод) [10, 15, 16, 17, 19, 21].

Усовершенствованный метод PCVD [22] позволяет изготавливать в плазме резонансного СВЧ-разряда пониженного давления недорогие трубчатые, крупногабаритные заготовки специальных радиационностойких, двухслойных, одномодовых волоконных световодов (ОВС) осаждением только сердцевины (кварцевой, оксинитридной) внутри толстостенной, оптически чистой кварцевой или фторсиликатной трубы с толщиной стенки 8-10 мм и более, являющейся отражающей оболочкой световода. При этом нет необходимости в процессах схлопывания и жакетирования трубчатой заготовки, отрицательно влияющих на профиль показателя преломления ППП.

Таким образом, недорогие технологии, основанные на базе методов POVD и PCVD, позволяют обеспечивать низкую себестоимость изготовления специальных многомодовых и одномодовых двухслойных волоконных световодов определяемую, практически, стоимостью кварцевого стержня (сердцевины) в POVD-методе и стоимостью толстостенной кварцевой или фторсиликатной трубы (отражающей оболочки) в PCVD-методе. При необходимости, с целью повышения прочности и термостойкости специального волоконного световода и защиты его от диффузии ОН групп при нагреве свыше 100оС в экстремальных условиях эксплуатации, на наружную поверхность заготовки может осаждаться защитная оксинитридная оболочка толщиной ~ 1% от диаметра заготовки (30-40 нм в вытянутом волокне) [17, 22].

В настоящее время промышленное применение нашли пока только способы PCVD и POVD, так как использование специально разработанного резонатора позволяет получать в локальной резонансной СВЧ плазме пониженного давления Р максимальную напряженность электрического поля Е, равномерность и однородность осаждения кварцевых оптических структур и изготавливать крупногабаритные заготовки специальных волоконных световодов при минимальной энергоемкости процесса (фактор Е/Р).

СВЧ плазмотрон является основным рабочим органом в технологиях PCVD и POVD, создающим и определяющим условия протекания гетерогенного плазмохимического процесса осаждения чистого или легированного кварцевого стекла на внутренней и (или) наружной поверхности кварцевой трубы и (или) боковой поверхности кварцевого стержня. Однако в настоящее время отсутствует какая-либо теоретическая модель, которая позволила бы надежно выбирать, в зависимости от поставленной задачи, основные параметры плазмотрона – тип волны, рабочую частоту, подводимую мощность, геометрию и способы его настройки. Конструкция плазмотронов отрабатывается эмпирическим путем на макетах, методом последовательных приближений.

Поэтому, главной задачей данных исследований являлось создание оптимальных конструкций резонаторных СВЧ плазмотронов и разработка на их основе методов изготовления заготовок специальных кварцевых волоконных световодов в плазме резонансного СВЧ-разряда пониженного давления, которые должны обеспечивать:

-высокое качество и максимальную воспроизводимость оптико-механических и радиационных характеристик специальных волоконных световодов;

-максимальную эффективность легирования кварцевого стекла различными элементами, в том числе фтором и азотом;

-максимальную эффективность использования исходных химических реагентов;

-большие габариты кварцевых заготовок специальных волоконных световодов;

-минимальное потребление электрической энергии и невысокую стоимость специальных волоконных световодов.

1. Резонансный СВЧ-разряд пониженного давления в технологии синтеза оптических структур заготовок кварцевых волоконных световодов

В разреженном газе локального резонансного СВЧ-разряда пониженного давления электроны на длине свободного пробега приобретают в электрическом поле СВЧ резонатора максимальную кинетическую энергию для данного объема плазмы и путем соударений передают ее нейтральным молекулам рабочего газа.

При неупругих соударениях электронов с частицами газа происходит превращение кинетической энергии электронов во внутреннюю потенциальную энергию молекул или атомов, необходимую для перехода электрона атома на более высокий уровень (возбуждение) или для полного его отрыва от ядра (ионизация). При этом возникают возбужденные молекулы или атомы, молекулярные или атомные ионы. Процесс передачи энергии электрического поля газовым частицам за счет неупругих взаимодействий и их возбуждение играют основную роль в химических реакциях, протекающих в газовом СВЧ разряде пониженного давления. Процесс при упругих соударениях ведет лишь к незначительному повышению кинетической энергии молекулы или атома и только при многократном соударении вызывает небольшой рост температуры газа.

Газоразрядная плазма резонансного СВЧ-разряда пониженного давления является неизотермической («холодной»), неравновесной, что обусловлено неравновесным распределением электронов по энергиям и существенным превышением средней энергии электронов над средней энергией ионов, атомов, радикалов и молекул газа. В неравновесной СВЧ плазме выход продуктов реакции может быть значительно больше термодинамически равновесного, рассчитанного только исходя из температуры газа. Знание температуры Те позволяет лучше описать такое неравновесное распределение. Измерение Те затруднено, поэтому лучше использовать отношение напряженности электрического поля к давлению Е/Р или Е/N, где N – общая плотность частиц. Эта величина играет важную роль, определяя свойства СВЧ плазмы и значение скорости, с которой в ней протекают химические реакции [23-26, 42-48].

При пониженном давлении образование SiO2 целиком гетерогенный процесс, который начинается с диссоциации молекул рабочего газа, поэтому все свойства осажденного слоя определяются, в конечном счете, соотношением потока частиц различных типов на поверхность подложки (труба, стержень) и температурой поверхности.

Предполагается, что основным механизмом

фрагментации молекул SiCl4

в плазме СВЧ-разряда пониженного давления являются соударения с электронами и

что образование SiO2

происходит благодаря химической адсорбции на поверхности трубки (стержня)

радикалов, содержащих атомы кремния. Основным каналом фрагментации фторсодержащих

реагентов (SF6,

C2F6)

являются не соударения с электронами, а соударения с атомами кислорода и с

электронно-возбужденными молекулами кислорода. Рассчитанная функция

распределения электронов по энергиям (ФРЭЭ) показывает, что при фиксированных

параметрах подобия ![]() (или

(или ![]() ),

и

),

и ![]() (

(![]() ),

где

),

где ![]() – частота электромагнитного поля в

ГГц, добавление 10% газов с многоатомными молекулами к О2 почти не

изменяет ФРЭЭ и что ФРЭЭ в рассматриваемом СВЧ-разряде зависит только от

локальных значений параметров подобия

– частота электромагнитного поля в

ГГц, добавление 10% газов с многоатомными молекулами к О2 почти не

изменяет ФРЭЭ и что ФРЭЭ в рассматриваемом СВЧ-разряде зависит только от

локальных значений параметров подобия ![]() [24-26].

[24-26].

Таким образом, можно констатировать, что эффективность процесса образования и осаждения кварцевого стекла, в том числе легированного фтором и (или) азотом, определяется в основном величиной напряженности электрического поля в неравновесной плазме СВЧ-разряда, давлением рабочего газа (плотностью частиц) и частотой электромагнитного поля СВЧ. Известно, что резонатор обладает частотной избирательностью по отношению к внешнему гармоническому воздействию: амплитуда его колебаний максимальна на резонансной частоте и уменьшается по мере удаления от нее. Следовательно, резонансный режим использования СВЧ разряда пониженного давления является оптимальным для этих целей.

2. Методы осаждения кварцевых оптических структур заготовок волоконных световодов на внутреннюю и наружную поверхность опорной кварцевой трубы (стержня) в плазме резонансного СВЧ-разряда пониженного давления (PCVD и POVD-методы)

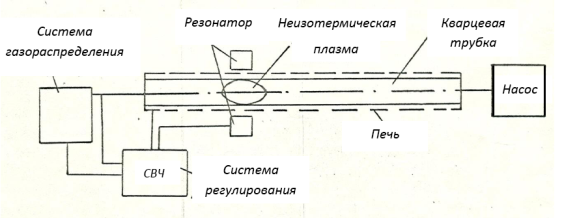

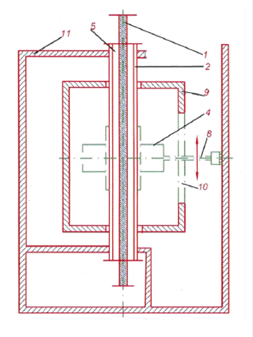

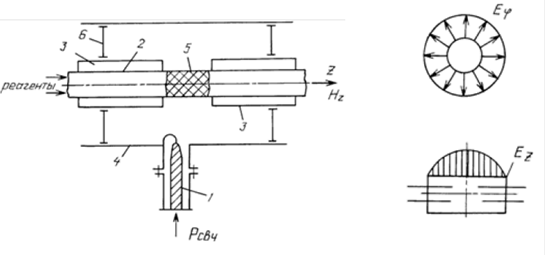

Метод PCVD разработан специалистами фирмы Филипс в 70-80 годы прошлого столетия [27, 6, 7, 29-31] . Этот способ, как и метод MCVD, внутренний процесс, отличающийся от термического MCVD способа использованием неизотермической СВЧ плазмы пониженного давления внутри опорной кварцевой трубы для активации химических реакций. На рис. 1 процесс PCVD изображен схематически.

Рис. 1. Схема установки для получения заготовок методом PCVD

Химические реагенты подаются на вход опорной кварцевой трубы газом-носителем О2. С помощью форвакуумного насоса внутри трубы устанавливается пониженное давление (1-30 торр). Трубу помещают в печь с температурой 1200оС. Внутри печи предусмотрен СВЧ резонатор на частоте 2,45 ГГц, который перемещается относительно трубы в зоне печи длиной >100 см со скоростью до 8 м/мин. С помощью резонатора Н111 создается неравновесная, «холодная» плазма резонансного СВЧ-разряда пониженного давления в кварцевой трубе, используемой для проведения гетерогенной реакции многослойного осаждения фторсиликатного и кварцевого стекла на внутреннюю поверхность трубы. В данном процессе, при определенных режимах, не происходит осаждение сажеобразного стекла. После осаждения внутри трубы оболочки и жилы световода печь поднимают и трубу схлопывают в штабик при температуре 2000оС. Операцию схлопывания можно осуществлять на установке PCVD или на отдельной установке для схлопывания. Несмотря на то, что гетерогенная реакция в неизотермической СВЧ плазме может проходить при температурах значительно ниже 500оС, в осажденных слоях будут обнаружены трещины, если температура слишком низкая. Это явление обусловлено образованием напряжений в стекле вследствие высокого содержания хлора в осажденных слоях. Для дегазации хлора из осаждаемого стекла температура осаждения повышается до 1200оС. При этой температуре все еще не наблюдается термически наведенного образования SiO2. В PCVD методе мощность СВЧ непосредственно подается в плазму. При этом кварцевая труба не оказывает какого-либо тормозящего эффекта. Резонатор характеризуется высокой скоростью перемещения. В результате удается осадить большое количество (>1000) тонких (50-500 нм) слоев с прецизионным регулируемым составом, что позволяет получать точно заданный профиль показателя преломления. В настоящее время максимальная скорость осаждения составляет >3,0 г/мин. Для более высоких скоростей осаждения необходимо увеличить внутренний диаметр трубы и повысить СВЧ мощность в плазме. В качестве основной легирующей добавки используется фтор, так как он снижает профиль показателя преломления SiO2. Это позволяет получать волокна с жилой из чистого SiO2 , что устраняет центральный провал в профиле показателя преломления (ППП), образование которого может происходить в процессе схлопывания и жакетирования. Было установлено, что при использовании C2F6 (C3F8) для легирования кварцевого стекла фтором можно получить ∆n порядка 2% и более.

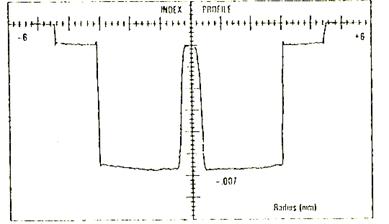

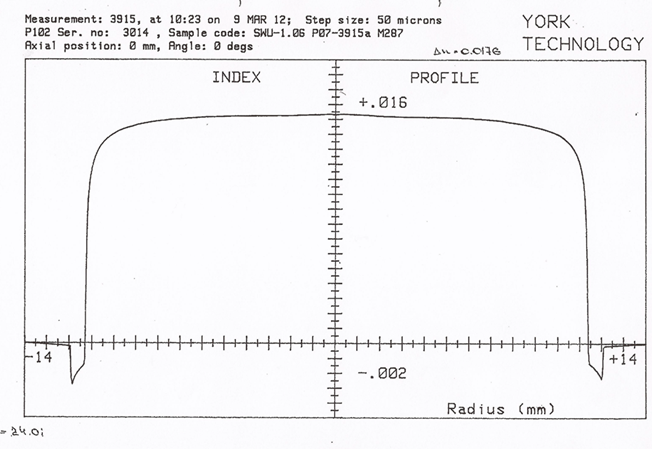

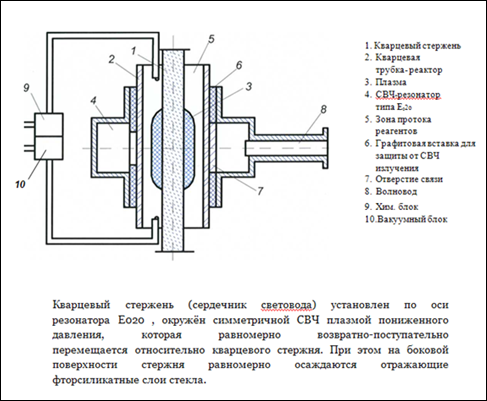

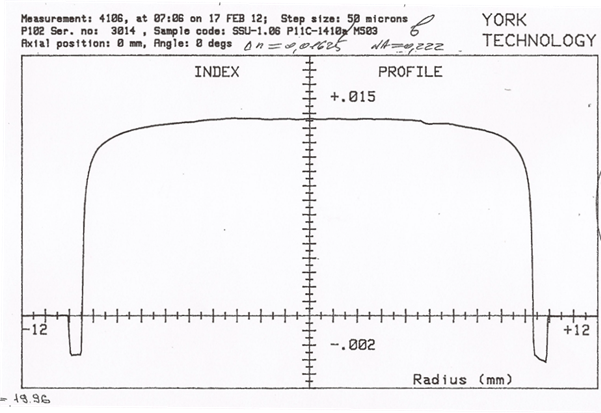

На рис. 2 и 3 представлены профили показателя преломления (ППП) заготовок одномодового и многомодового волокна, легированного фтором, полученные методами PCVD и POVD. В данном случае получают четкий профиль ПП без центрального провала.

Рис. 2. Профиль показателя преломления заготовки одномодового световода из кварцевого стекла, легированного фтором, полученного PCVD методом

Для разработки методом POVD технологии синтеза радиационностойких, высокоапертурных, гибких, двухслойных многомодовых волоконных световодов (без опорной трубы) с повышенным диаметром кварцевой сердцевины и фторсиликатной отражающей оболочкой в качестве кварцевых стержней могут использоваться выпускаемые отечественной промышленностью стержни марки КУ-1, КУВИ, КС-4В. Для повышения прочности и термостойкости волоконных световодов и создания защиты их от диффузии ОН групп при использовании в экстремальных условиях (высокой и низкой температуры и давления, повышенного содержания водорода) на боковую поверхность фторсиликатной заготовки наносится методом POVD защитная оксинитридная оболочка толщиной ~ 1% от диаметра заготовки (30-40 нм в оптическом волокне, вытянутом из полученной фторсиликатной заготовки) [10, 15, 16, 17, 19, 21].

Рис. 3. ППП заготовки многомодового световода, полученного методом POVD (осаждение фторсиликатной отражающей оболочки на боковую поверхность кварцевого стержня)

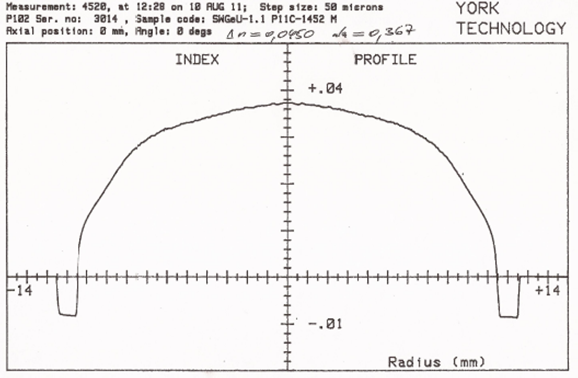

Схема процесса внешнего плазмохимического осаждения отражающей фторсиликатной оболочки и защитной оксинитридной на боковую поверхность кварцевого стержня (трубы, заготовки) в плазме резонансного СВЧ-разряда пониженного давления представлена на рис. 4.

Рис. 4. Схема процесса осаждения фторсиликатной и защитной оксинитридной оболочек на боковую поверхность кварцевого стержня (заготовки):

1 – кварцевый стержень (труба), 2 - кварцевый реактор, 3 – плазма, 4 – резонатор, 5 – подача химических реагентов, 6 - графитовые вставки для предотвращения утечки СВЧ-излучения, 7 - окно связи, 8 – волновод, 9 - блок подачи хим. реагентов, 10 - вакуумная система

В кварцевом реакторе 2 диаметром 45x40 мм устанавливают кварцевый стержень (трубу) 1. С помощью системы 10 в реакторе создают пониженное давление 5-8 торр, зажигают вокруг вращающегося стержня СВЧ плазму 3, перемещаемую возвратно-поступательно с помощью СВЧ плазмотрона 4 резонаторного типа на виде колебаний ТЕ111 (Н111) или ТМ020 (Е020), подают с помощью хим. блока 9 в зону протока рабочего газа 5 реагенты O2+SiCl4+C3F8 и осаждают в СВЧ плазме 3 на поверхность стержня (трубы) отражающую фторсиликатную оболочку.

Заканчивают процесс изготовления заготовки волоконного световода осаждением защитной оксинитридной оболочки на наружную поверхность заготовки в СВЧ плазме 3, создаваемой в вакуумированном кварцевом реакторе 2 при давлении рабочего газа (воздух(O2)+N2+SiCl4) 5-6 торр с помощью перемещаемого возвратно-поступательно резонаторного СВЧ плазмотрона 4 на виде колебаний ТЕ111 или ТМ020.

3. Роль фтора в технологии производства специальных волоконных световодов PCVD и POVD методами

Процесс легирования фтором кварцевого стекла при изготовлении световодов исследовался многими в различных методах парофазного осаждения. Наиболее высокие уровни легирования присущи методу PCVD пониженного давления при использовании C3F8 [28] .

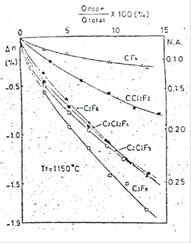

Основным реагентом был SiCl4, а в качестве легирующих добавок рассматривались: CF4, CCl2F2, C2F6, C2FCl5, C2Cl2F4, C3F8. После осаждения и схлопывания заготовки определяли Δn – уменьшение показателя преломления фторсиликатного стекла относительно уровня чистого SiO2.

Рис. 5. Рис. 6.

На рис. 5 представлены результаты, показывающие, что C3F8 – наиболее эффективный легирующий реагент с точки зрения легирующего эффекта, а CF4 – наименее эффективный.

На рис. 6 приведены результаты, показывающие, что уменьшение температуры кварцевой трубы увеличивает уровень легирования стекла фтором. Однако, существует предел понижения температуры, связанный с тем, что в осажденных слоях начинают образовываться трещины. Величина 1050оС являлась наименьшей температурой, обеспечивающей удовлетворительные оптические свойства заготовок.

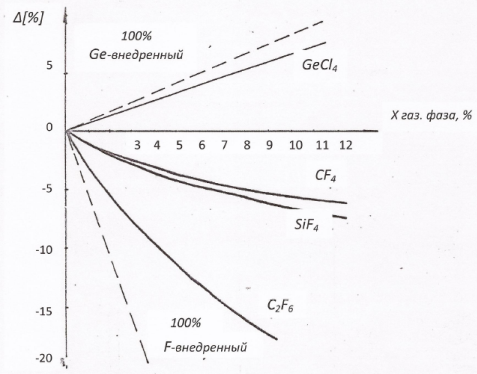

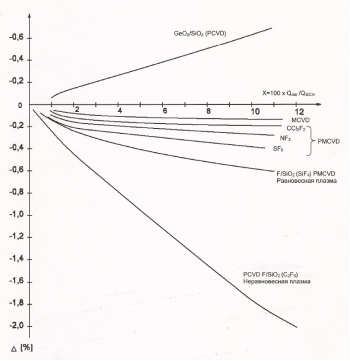

В области концентраций, представляющих практический интерес (Δn порядка 0,5-2%), эффективность осаждения SiO2 составляет 100%, для GeO2 – 80-90% и 80-90% для фтора. Это показано на рисунке 7, где величины Δ изображены функцией от концентрации добавок в газовой фазе.

Рис. 7. Легирование F и GeO2 в PCVD процессе

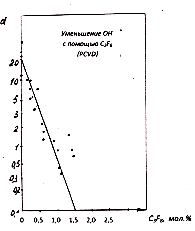

Содержание ОН в стекле можно существенно понизить путем добавления в газовую фазу фторсодержащих реагентов (например, C2F6), как показано на рис. 8.

Рис. 8. Уменьшение содержания ОН-групп от концентрации фреона

На рис. 9 представлена эффективность различных технологических методов по легированию кварцевого стекла фтором. Как видно, PCVD метод позволяет наиболее эффективно изменять величину показателя преломления кварцевого стекла при легировании его фтором.

Рис. 9. Относительное изменение показателя преломления в зависимости от концентрации легирующего соединения в газовой фазе для PCVD, PMCVD, MCVD методов

Итак, легирование фтором SiO2 методами PCVD и PОVD обеспечивает:

- значительное уменьшение ОН-групп, по сравнению со световодом, легированным только германием,

- самые высокие достигнутые величины ∆, (NA),

- структуры одномодовых, градиентных и ступенчатых профилей без провалов в центре,

- высокую эффективность осаждения SiO2, легированного фтором,

- низкую стоимость волоконных световодов [7, 29-31].

4. Влияние композиционного состава кварцевых волоконных световодов на радиационную стойкость к ионизирующим излучениям

В настоящее время возрос интерес к волоконным световодам, имеющим повышенную радиационно-оптическую устойчивость (РОУ) к различным ионизирующим излучениям. Это связано с двумя основными факторами: необходимостью применения волоконно-оптических систем в условиях повышенной радиации (ядерные реакторы) и использованием их в условиях фона естественной радиации (например, подводные трансконтинентальные кабели, космические аппараты, самолеты и др.) [35-40].

Известно большое количество публикаций о влиянии на РОУ волоконных световодов различных факторов: композиционного состава оболочки и сердцевины световода, содержания различных примесей, технологии изготовления, общей интегральной дозы, мощности дозы, температуры в процессе облучения. Кроме того, значительный интерес вызывает зависимость процесса восстановления оптических свойств ВС от времени после облучения, фотообесцвечивания, термообесцвечивания [33, 35, 36-40].

Эффект влияния всех видов радиации проявляется в виде возникновения наведенных потерь (НП) в световодах.

Рассмотрим непосредственное влияние радиации на волоконный световод с кварцевой сердцевиной из особо чистого кварцевого стекла (стержень, изготовленный VAD методом) и фторсиликатной отражающей оболочкой, полученной PCVD-методом [33, 36].

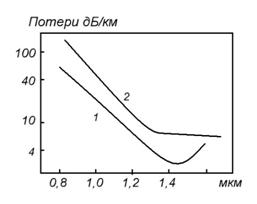

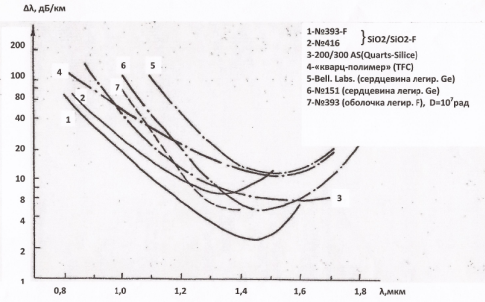

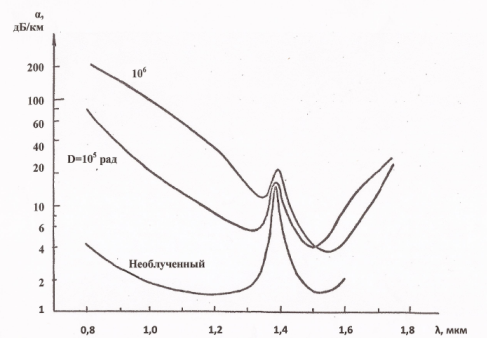

Результаты исследования влияния γ-облучения на такие световоды представлены на рис. 10, 11 и 12, где приведены спектры остаточных наведенных потерь в ВС № 393 и № 416 отечественного производства, измеренные через два часа после дозы γ-облучения 105 рад и 4·107 рад (кривая 1 и 7).

Рис.10. Спектры остаточных потерь после дозы γ-облучения 105 рад в световоде № 393 через 2 ч после облучения (1) и в световоде фирмы «Quarts et Silice” 200/300 AS

Для сравнения (рис. 11) приведен спектр остаточного наведенного поглощения после такой же дозы в аналогичном световоде фирмы «Quartz et Silice»(3), а также в световодах кварц-полимер (4) и с жилой, легированной германием (5) [33, 36, 38, 39].

Рис. 11. Спектры остаточных наведенных потерь в световодах после

облучения дозой 105 рад и 107 рад (Si), источник Со60.

Зарубежные данные E.J. Frieble (US NRL)

Рис. 12. Спектры потерь в волоконных световодах с сердцевиной из чистого SiО2 и F –содержащий SiO2-оболочкой через два часа после γ-облучения

Анализ проведенных работ показывает, что при дозах выше 105 рад наивысшей РОУ обладают многомодовые световоды с чистой кварцевой сердцевиной. Оболочку таких световодов предпочтительно делать из кварца, легированного фтором, так как фтор имеет наименьшее влияние на РОУ и защищает сердцевину от диффузии в нее водорода [33, 36-38].

Воздействие радиации на одномодовые световоды необходимо рассматривать с учетом того, что оптическое излучение в них передается одновременно по сердцевине и значительная часть (до 60%) – по оболочке. Поэтому приходится изучать не отдельный материал, а волоконную структуру в целом, так как влияние легирующей добавки в оболочке на поведение волоконного световода в условиях радиации может стать решающим [36, 37, 40]. Рассмотрим влияние радиации на одномодовые волоконные световоды с кварцевой сердцевиной и фторсиликатной отражающей оболочкой, с германосиликатной сердцевиной и кварцевой оболочкой.

На рис. 13 дана зависимость наведенных потерь от мощности дозы сразу после облучения для двух типов волоконных световодов. Сравнение этих данных показывает, что наивысшей РОУ из одномодовых световодов обладают волокна с фторированной оболочкой и чистой кварцевой сердцевиной.

Очень важной является температурная зависимость радиационных потерь для этих же двух типов световодов, представленная на рис. 14 [36].

В целом необходимо отметить, что повышение РОУ волоконных световодов – задача комплексная и должна решаться не только подбором наилучшего состава стекла заготовки, но и совершенствованием всех звеньев технологической цепочки производства.

|

|

|

|

Рис.13. Зависимость наведенных потерь от мощности дозы сразу после облучения при одинаковой интегральной дозе для двух типов световодов: о - SiO2 - GeO2/SiO2, • - SiO2/SiO2 – F. Доза облучения 4·105 рад |

Рис.14. Температурная зависимость наведенных потерь после облучения двух видов световодов: ● - SiO2 – GeO2/SiO2, ○ - SiO2/SiO2 – F. Мощность дозы 106 рад/ч, t = 0,4 ч, λ = 1,3 мкм |

5. Выбор материала для нанесения защитной оболочки на боковую поверхность заготовки

Обычно нанесение защитных покрытий осуществляют на световод, чтобы повысить его эксплуатационные характеристики и увеличить срок службы. Защитные покрытия, играя роль диффузионного барьера, препятствуют деградации оптических характеристик волокна под действием водорода и влаги, повышают прочность световода, так как залечивают поверхностные дефекты, вызванные изменениями качества стекла [50,51].

В качестве защитных и герметизирующих используются покрытия из различных материалов – металлы, аморфный углерод, тугоплавкие соединения (нитриды, карбиды, окислы, бориды), а также синтетическое кварцевое стекло, легированное фтором, азотом или титаном.

Основным способом нанесения защитных покрытий является нанесение его на световод непосредственно в процессе вытяжки. Для нанесения покрытий используются методы CVD и РCVD. Исключением являются покрытия из легкоплавких металлов, которые наносятся протягиванием волокна через расплав.

Следует заметить, что обеспечение CVD, и в особенности РCVD процесса для нанесения защитного покрытия на волокно в процессе вытяжки требует сложного технологического оборудования [54].

Вместе с тем, защитное покрытие можно сформировать непосредственно на заготовке волоконного световода в том случае, если материал этого покрытия существует в стеклообразном состоянии и может быть вытянут вместе с заготовкой без разрушения. Такими материалами могут быть кварцевые стекла, легированные фтором, азотом или титаном. Различные их сочетания могут обеспечивать сжимающие напряжения на поверхности волокна, что должно увеличивать их прочность [52, 53].

Кварцевое стекло, легированное фтором, также может играть роль барьера против диффузии водорода в световод [55,56]. Слой синтетического фторсиликатного стекла, нанесенный на поверхность заготовки, должен способствовать залечиванию дефектов и повышению срока службы световодов [57].

Известно, что состояние поверхностного слоя стекла играет решающую роль в обеспечении его длительной прочности. При этом показано, что если поверхностный слой находится в сжатом состоянии, то возможно залечивание трещин, возникающих от длительного воздействия влаги и вероятно интенсивное его разрушение в растянутом состоянии [58].

С целью создания оптического волокна со сжатым защитным слоем можно использовать легирование кварцевого стекла азотом (оксинитридное стекло) [52, 53].

Оксинитридное стекло относится к особому классу, так как образуется не из расплавленного состояния, а впервые было получено и описано Элмером и Нордбергом путем термической обработки пористого силикатного стекла в азотноаммиачной атмосфере [59]. Процесс нитрирования проводился при температурах 500-1050оС в течение 16 часов, затем стекло вакуумировалось и уплотнялось обжигом при 1350оС. Азот при этом химически внедрялся в структуру стекла, о чем свидетельствовало возрастание вязкости, твердости, электросопротивления. По этим показателям оксинитридное стекло превосходит чистое кварцевое стекло.

Таким же образом японские авторы [52] получили толстый защитный слой оксинитридного стекла на поверхности заготовок волоконных световодов, проведя процесс нитрирования на стадии пористого состояния заготовки в атмосфере азота и гелия.

В нашем случае для осаждения защитной оксинитридной оболочки на боковую поверхность заготовки использовался рабочий газ состава SiCl4+O2 (воздух)+ N2 в плазме резонансного СВЧ-разряда пониженного давления. Для защиты световода от диффузии ОН групп при его нагреве свыше 100оС в экстремальных условиях и повышения прочности и термостойкости толщина защитной оксинитридной оболочки должна составлять ~ 1% от диаметра световода (30-40 нм в вытянутом волокне), а концентрация азота в стекле должна быть не менее 8 вес. % [15, 17, 19, 22].

6. Резонаторный СВЧ-плазмотрон на виде колебаний Н111 (ТЕ111)

СВЧ-плазмотрон является основным рабочим органом СВЧ-плазмохимической установки, осуществляющим процесс плазменного активирования химических реакций в парогазовой смеси реагентов и обеспечивающим протекание гетерогенных плазмохимических реакций качественного осаждения тонких слоев прозрачного кварцевого и легированного стекла POVD или PCVD методами на внутреннюю и наружную поверхности опорной трубы или на боковую поверхность кварцевого стержня [8, 41, 42, 49].

Плазмотрон должен обеспечивать:

1. Высокую скорость осаждения.

2. Высокую эффективность легирования и использования исходных реагентов.

3. Равномерность и однородность геометрии осажденных слоев, а также однородность концентрации легирующих добавок в слоях (азимутальную и аксиальную) и их высокую воспроизводимость.

4. Высокий коэффициент передачи СВЧ-энергии в разрядный объем плазмы в диапазоне мощности СВЧ от сотен ватт до единиц киловатт и постоянство удельного энерговклада в разрядном объеме в резонансном режиме работы.

5. Сохранение работоспособности в условиях воздушной среды, нагретой до температуры 1200-1300оС.

6. Слабую чувствительность, либо отсутствие ее, к эксцентриситету трубки, стержня и плазмотрона.

7. Иметь минимальные габариты для снижения тепловых потерь и габаритов станка.

Перечисленные требования заставляют ориентироваться при выборе конструкции СВЧ- плазмотрона на резонаторную с низшим типом колебаний в цилиндрическом полом или коаксиальном волноводе. При этом желательно использовать азимутально-симметричный тип волны и обеспечить локальную плазменную зону.

Использование азимутально-симметричных волн в круглом полом или коаксиальном волноводах облегчает решение задачи получения азимутально-однородных по оптическим характеристикам слоев, не требует вращения опорной трубки в процессе осаждения и в целом способствует повышению качества осаждения.

Требование локальности плазменной зоны связано с кинетическими особенностями данного метода осаждения, а также с энергетикой разряда. Невыполнение этого требования может привести к слоевой неоднородности распределения легирующей добавки в единичном осажденном слое по его толщине, что связано с различием в скоростях реакций окисления в плазме основного реагента SiCl4 и легирующих добавок, например, GeCl4 или фторсодержащего соединения C2F6 (C3F8). При большой протяженности разряда поток тетрахлорида кремния разлагается и вступает в реакцию с кислородной плазмой сразу же при входе в разряд, максимум GeO2 наблюдается несколько дальше по потоку и еще дальше наблюдается максимальная концентрация фтора. В итоге может сложиться такая ситуация, когда осаждаемые слои SiO2 будут сильно обеднены или совсем лишены легирующей добавки [25].

В локальной плазменной зоне (несколько см), по сравнению с более протяженной, при той же вкладываемой СВЧ-мощности, обеспечивается удельный энерговклад, достаточный для синхронного протекания процессов окисления основного реагента и легирующей добавки. Наличие резких градиентов параметров плазмы (ne) на краях локальной плазменной зоны также способствует более интенсивному протеканию реакции по всем компонентам [25, 34].

В настоящее время отсутствует какая-либо теоретическая модель, которая позволила бы надежно выбирать, в зависимости от поставленной задачи, основные параметры плазмотрона – тип волны, рабочую частоту, подводимую мощность, геометрию и способы его настройки. Конструкция плазмотронов отрабатывается эмпирическим путем на макетах методом последовательных приближений.

Основная сложность при этом заключается в том, что необходимость получить достаточно высокие значения Е/р (где Е – напряженность электрического поля волны в плазме, р – давление в разряде)требует использования плазмотронов резонаторного типа, работающих на стоячей волне, в максимуме электрического поля которой располагается кварцевая труба или стержень. Однако эти плазмотроны очень чувствительны к заполняющим их средам, согласование их с генератором носит резонансный характер и требует механизмов настройки плазмотрона.

С другой стороны, такие плазмотроны невозможно рассчитывать по известным методикам расчета незаполненных резонаторов, т.к. в рабочем режиме они нагружены плазмой, которая является активной нагрузкой и резко снижает добротность резонатора, одновременно с этим изменяя резонансную частоту. Настроенный же в резонанс с СВЧ-генератором плазмотрон представляет известные трудности при зажигании разряда, т.к. в режиме без плазмы резонансной настройки нет. На резонансную частоту плазмотрона влияет также заполнение его кварцевыми деталями – опорной трубкой, стержнем, трубой- реактором. Все эти элементы сдвигают рабочую частоту в сторону ее уменьшения, в то время как плазма несколько ее повышает (в зависимости от типа волны на 3-5%).

Анализ типов волн, которые можно использовать для решения данной задачи, показывает, что к таким типам можно отнести волны ТЕМ, ТЕ11, ТЕ01, ТМ01, ТМ02. Из них только ТЕ11 не является азимутально-симметричной волной, однако она имеет и некоторые преимущества перед симметричными волнами [41-48].

Симметричные волны более предпочтительны с позиции обеспечения азимутальной однородности осаждения, однако и в этом случае имеется фактор, нарушающий эту однородность – боковой подвод энергии к плазме, находящейся на оси симметричного плазмотрона.

Проведенный анализ распределения полей и экспериментальное изучение процесса осаждения на макетах плазмотронов с различными типами волн позволяют выбрать из перечисленных следующие типы: ТЕ11 и ТМ02 и соответственно ТЕ111 и ТМ020 виды колебаний в резонаторах. Предполагается, что рабочая частота источника СВЧ энергии должна составлять 2,45 Ггц, а выходная мощность не превышать 6 кВт.

В плазмотроне на волне ТЕ11 [42] азимутальную неоднородность осаждения, вызванную как азимутально-несимметричными распределениями полей, так и односторонним подводом энергии, можно устранить вращением трубы (стержня), а в плазмотроне на волне ТМ02 существует возможность подвести энергию к разряду равномерно со всех сторон, несмотря на боковое возбуждение [16, 17].

Плазмотрон на волне ТЕ11 (ТЕ111 или Н111 вид колебаний)

Наш выбор этого типа волны, не обладающего азимутальной симметрией, основан на следующих особенностях [42-48]:

1. ТЕ11 является низшим типом волны в круглом волноводе и вторым (после ТЕМ) в коаксиальном. Отсутствие каких-либо компонент полей, совпадающих по направлению и фазе у этих двух типов волн, делает возможным одномодовый режим работы плазмотрона на волне типа ТЕ11 при волноводном возбуждении.

2.

Волна

ТЕ11 имеет максимальное значение вектора Пойнтинга ![]() на оси волновода, что хорошо

стабилизирует разряд на оси при любых возмущающих воздействиях. При этом, если

в незаполненном резонаторе

на оси волновода, что хорошо

стабилизирует разряд на оси при любых возмущающих воздействиях. При этом, если

в незаполненном резонаторе ![]() z=0

из-за дополнительного сдвига фазы между

z=0

из-за дополнительного сдвига фазы между ![]() и

и ![]() на

на ![]() ,

то в резонаторе Н111, заполненном поглощающей плазмой

,

то в резонаторе Н111, заполненном поглощающей плазмой ![]() z

z![]() 0 и имеет

максимум на оси.

0 и имеет

максимум на оси.

3. Волна ТЕ11 в коаксиальной структуре, каковой является цилиндрический резонатор с проводящей плазмой на оси, практически не трансформируется в волну ТЕМ, что снижает выход СВЧ энергии через боковые отверстия плазмотрона и по диэлектрическим кварцевым элементам (трубы, стержня).

4. Волна ТЕ11 обеспечивает максимальный энерговклад в плазму СВЧ-разряда, в связи с чем, именно в этом случае, вероятнее всего получить максимальные значения Е при минимальных вкладах мощности.

5. Как уже отмечалось, неоднородность осаждения может быть снята вращением трубы и стержня, а также круговой поляризацией вектора Е или вращением плоскости поляризации.

6. Плазмотрон на волне ТЕ11 имеет малые габариты.

Расчет плазмотрона производится по обычной методике для цилиндрических или коаксиальных волноводов. Невозможность точного расчета геометрии заполненного плазмой и диэлектриком резонатора делает необходимым его подстройку, в связи с чем выбирается некоторый допуск на резонансную частоту, в пределах которого должна работать подстройка. Величина выбираемого допуска зависит как от параметров разряда (мощность, давление, состав реагентов), так и от размеров и геометрии кварцевых элементов, заполняющих плазмотрон. Максимальное влияние на резонансную частоту имеют элементы, которые находятся в области сильного электрического поля [41-48] .

В коаксиальном волноводе с диаметрами наружного и внутреннего проводников соответственно D и d выражение для критической волны типа ТЕ11 дается формулой

![]()

Следующей возбуждается волна ТЕ21, для которой

![]()

Отсюда, условием работы плазмотроны на волне ТЕ11 является неравенство:

![]()

или,

заменяя критические длины волн критическими частотами, согласно соотношению ![]() , где с-скорость распространения

электромагнитной волны в свободном пространстве, получим:

, где с-скорость распространения

электромагнитной волны в свободном пространстве, получим:

![]()

или

![]()

Значение диаметров, однако, не полностью определяет резонансные свойства плазмотрона.

Для резонатора ТЕ111 существует еще одна величина, а именно длина резонатора. Обычно диаметры D и d выбираются из конструктивных соображений и для обеспечения нужного значения волнового сопротивления

![]() (ом),

(ом),

а затем определяется длина резонатора

![]() ,

,

где

![]() – длина волны в волноводе

– длина волны в волноводе

Резонатор можно рассчитывать и по формуле для расчета цилиндрического волновода

![]() ,

,

где

![]() .

.

Для волн магнитного типа справедливы соотношения:

![]()

откуда условие существования в резонаторе волны заданного типа определяется для волн магнитного типа выражением:

В частности, для волн ТЕ111 резонансная частота

![]()

Исходя из изложенного, нами выбраны размеры резонатора:

![]() ,

, ![]() ,

, ![]() .

.

Для этого резонатора волновое сопротивление ![]() ,

,

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

В таком резонаторе тип волны ТЕ21

может возбудиться только при длине ![]() близкой к 133,4 мм. Хотя

соотношение

близкой к 133,4 мм. Хотя

соотношение ![]() и не выполняется –

и не выполняется – ![]() , а

, а ![]() .

.

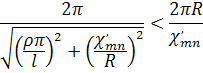

Конструктивно плазмотрон выполнен в виде охлаждаемого цилиндра с внутренним диаметром 110 мм, имеющего два короткозамыкающих фланца с обеих сторон. При этом один фланец выполнен неподвижным и охлаждаемым, а второй имеет возможность перемещения в осевом направлении для изменения резонансной длины Lp в процессе настройки на резонансную частоту [42].

Конструкция плазмотрона приведена на рис. 15. Плазмотрон имеет цилиндрический охлаждаемый сварной корпус из нержавеющей стали 5,6, боковые экранные трубки 3 с контактными цангами 4, через которые соосно проходит кварцевая опорная трубка 2. В показанном варианте плазмотрон имеет подвижную боковую стенку 7, 8, 9, служащую для дополнительной настройки резонансной частоты, которая закрыта охлаждаемой боковой крышкой 10. Корпус плазмотрона, волновод, боковая крышка охлаждаются водой 14, 17, корпус плазмотрона покрыт толстым слоем теплоизолятора 1. СВЧ-энергия подводится к плазмотрону по волноводу 18 от волноводного тракта, установленного вместе с генераторным блоком СВЧ-генератора на подвижной каретке станка. Совершая вместе с кареткой возвратно-поступательное перемещение вдоль опорной трубки, плазмотрон обеспечивает на ее внутреннюю поверхность осаждение тонких прозрачных слоев чистого или легированного кварцевого стекла. Для наблюдения и исследования предусмотрены окна (отверстия) 11. Волновод 12,13 в рабочем состоянии охлаждается водой. Согласование волноводного тракта и резонатора осуществляется металлической диафрагмой индуктивного типа 16 в корпусе из фторопласта 15.

Кварцевая труба в СВЧ плазмотроне может быть расположена соосно на продольной оси цилиндрического корпуса. Максимальный наружный диаметр трубы – 50 мм. На оси трубки может быть расположен цилиндрический стержень из кварцевого стекла диаметром 18-28 мм. Соосно с кварцевой трубой через резьбовые отверстия в боковых фланцах внутрь плазмотрона введены цилиндрические экраны из нержавеющей стали, служащие для ограничения зоны разряда в осевом направлении, настройки резонатора и предотвращения вытекания СВЧ – энергии через боковые отверстия в окружающее пространство. Внутри цилиндрических экранов размещены поглотители СВЧ - энергии из графита, которые, в свою очередь, защищены от воздушной среды кварцевой трубой, выполняющей также функцию теплового экрана. Резонатор возбуждается волноводом сечением 72x20 мм, в плоскости “Н” которого расположена ось резонатора.

Волновод, как и корпус плазмотрона, охлаждается водой. Подвижный боковой фланец имеет возможность перемещения до 15 мм.

Для дополнительной настройки на резонансную частоту в боковом фланце имеются отверстия, в которые могут быть введены кварцевые стержни.

Рис. 15. Конструкция СВЧ-плазмотрона

При разработке конструкции резонатора, сильно нагруженного плазмой, возникает ряд вопросов по связи такого резонатора с генератором СВЧ-энергии и по возможности введения в его конструкцию регулирующих элементов, обеспечивающих режим критической связи.

Критической называется такая связь резонатора с генератором, когда вся доступная мощность генератора передается в резонатор без потерь и отражений. В сильно нагруженном плазмой резонаторе все потери определяются плазмой, и такой резонатор становится согласованной плазменной нагрузкой. Критическая связь резонатора с генератором желательна по двум причинам. Как уже отмечалось, в этом случае отсутствует отражение мощности от резонатора. Вторая причина особенно важна с точки зрения анализа результатов. Любые отражения мощности или ее потери в согласующих устройствах существенно затрудняют измерение реального уровня мощности, поступающей в резонатор с плазмой, что может сделать недостоверными сравнительные результаты. Кроме того, использование в волноводном тракте согласующих устройств ведет к возникновению стоячей волны между отражающим элементом и согласующим, что может вызвать пробои на высоком уровне мощности и увеличит потери в тракте.

С этой точки зрения желательно все согласующие элементы разместить непосредственно в резонаторе.

Процедура настройки резонатора включает два момента: настройку резонатора на рабочую резонансную частоту СВЧ генератора и согласование волнового сопротивления резонатора с волновым сопротивлением линии. При этом должна учитываться расстройка резонатора, вызываемая плазмой, а согласующие устройства должны перекрывать своим диапазоном величину этой расстройки.

Для оценки величины расстройки резонансной частоты резонатора решалась задача о собственных колебаниях цилиндрического резонатора, частично заполненного плазмой, методом, предложенным Левиным Н.Л. [48]. Сущность метода сводится к построению решения уравнения Максвелла для тороидальной части резонатора и удовлетворяющее граничным условиям на ее стенках. В кольцевом разрезе вдоль внутреннего экватора тороида это поле должно сомкнуться с полем в пространстве между двумя круглыми пластинами.

В итоге было получено основное дисперсионное уравнение для рассматриваемого резонатора, решение которого дало выражение:

![]() ,

,

связывающее размеры резонатора с волновым числом к, откуда задавшись диаметрами резонатора, можно определить его длину. Здесь a – диаметр внутренних цилиндров, b – диаметр корпуса резонатора, 2d – зазор между внутренними цилиндрами, l – длина резонатора.

Дисперсионное уравнение для резонатора с плазмой записывается в виде:

![]()

откуда

,

,

где ![]() о

– частота колебаний резонатора без плазмы,

о

– частота колебаний резонатора без плазмы, ![]() pe–

частота соударений электронов.

pe–

частота соударений электронов.

Для реальных размеров резонатора ТЕ111

и для типичных параметров разряда (Р = 10тор, ТN

= 1200оС, ![]() pe

= 5,6·109с-1) имеем:

pe

= 5,6·109с-1) имеем:

![]()

Т.е. плазма в резонаторе расстраивает его на 3,6 %.

В соответствии с этим были разработаны элементы согласования резонатора с диапазоном настройки не менее 5%. Входное сопротивление резонатора согласовывалось четвертьволновым трансформатором с изменяемой величиной ε среды, а настройка резонатора с плазмой проводилась введением во внутренний объем диэлектрических стержней определенной геометрии.

Расчет геометрии плазмотрона выполнялся

по обычной методике расчета объемного резонатора, заполненного воздухом (![]() ), для учета влияния плазмы

резонансная частота была завышена на 5%.

), для учета влияния плазмы

резонансная частота была завышена на 5%.

При расчете плазмотрона учитывалось наличие металлических экранных трубок и замкнутого плазмой зазора между ними в центре на оси резонатора.

Руководствуясь изложенными выше соображениями, была разработана рабочая конструкция технологического СВЧ плазмотрона резонаторного типа на волне ТЕ111, предназначенного для работы в печи с температурой до 2130оС. Тепловой режим плазмотрона обеспечивался охлаждением корпуса водой и применением теплозащитных покрытий.

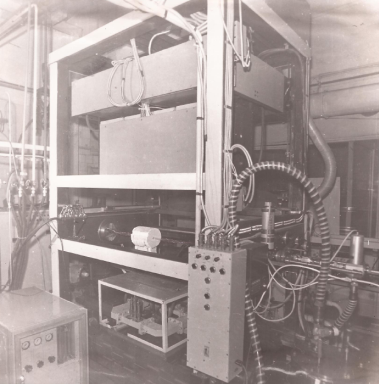

Испытания плазмотрона показали, что СВЧ-разряд в опорной трубке малочувствителен к несоосности трубки и плазмотрона, локальность плазмы обеспечивается экранирующими вставками, введенными с боков, благодаря чему разряд горит в центре резонатора. Максимальный энерговклад обеспечен электродинамикой выбранного вида колебаний, обеспечивающей максимальное значение плотности потока мощности на оси резонатора в нагруженном режиме. Общий вид СВЧ плазмохимической установки (станка) с СВЧ плазмотроном Н111 (ТЕ111) показан на рис. 17, 18.

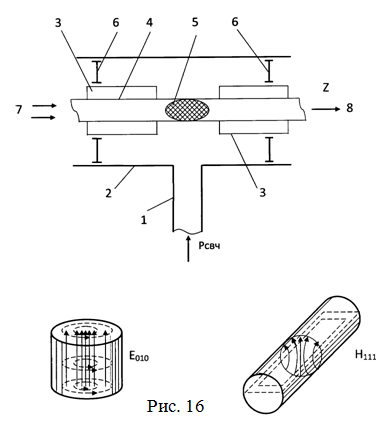

Конструкция резонатора ТЕ111 (Н111) позволяет реализовать возбуждение не только видов колебаний Н111 или Е010 в отдельности, но и одновременное возбуждение видов колебаний ТЕ111 и ТМ010 (Е010). При этом резонансные частоты данных видов колебаний совпадают, а структуры электромагнитных полей разные (рис. 16) [44].

Известно, что резонансная длина волны λо при виде колебаний Н111 определяется диаметром D (радиусом R) и длиной резонатора ℓ.

Для резонаторов с отношением ![]() низшим видом колебаний будет вид Н111,

для соотношения

низшим видом колебаний будет вид Н111,

для соотношения ![]() создаются колебания вида Е010.

При

создаются колебания вида Е010.

При ![]() значения резонансных частот этих

видов (Е010 и Н111) совпадают, хотя структуры полей разные.

Такая суммарная комбинация электромагнитных полей более эффективна для

взаимодействия с плазмой и равномерного и эффективного осаждения слоев

кварцевого стекла, в том числе легированного фтором, азотом и другими

элементами [22].

значения резонансных частот этих

видов (Е010 и Н111) совпадают, хотя структуры полей разные.

Такая суммарная комбинация электромагнитных полей более эффективна для

взаимодействия с плазмой и равномерного и эффективного осаждения слоев

кварцевого стекла, в том числе легированного фтором, азотом и другими

элементами [22].

Последовательность осуществления резонансного режима работы СВЧ плазмотрона Н111 поясняется на рис. 16.

В резонаторе 2 устанавливается соосно оси резонатора толстостенная (8-10 мм и более) кварцевая или фторсиликатная труба 4 и от источника СВЧ энергии 1 возбуждаются в резонаторе колебания вида ТМ010 и ТЕ111 с одновременным совмещением резонансных частот, но с различным распределением электромагнитных полей, присущим этим видам колебаний [22]. При пониженном давлении (1-20 торр) в кварцевой трубе, создаваемом вакуумной системой 8, формируется локальная зона плазмы резонансного СВЧ-разряда пониженного давления 5. Резонансный режим работы такой конструкции резонаторного СВЧ плазмотрона обеспечивается предварительной настройкой резонатора с помощью перемещаемых металлических экранирующих цилиндров 3 (емкостная настройка), перемещением короткозамыкающих поршней 6 (индуктивная настройка), а также электронной перестройкой частоты задающего генератора в случае использования в качестве источника СВЧ энергии мощного транзисторного усилителя [18, 49].

На рис. 17 представлен общий вид станка в положении с поднятой печью. Видны: опорная труба, плазмотрон Н111, СВЧ-система на подвижной каретке.

Рис. 17. Общий вид СВЧ плазмотрона Н111 в положении с поднятой печью на СВЧ плазмохимической установке

На рисунке 18 крупным планом показаны плазмотрон, опорная трубка и СВЧ-система.

Рис. 18. Вид на СВЧ-плазмотрон и СВЧ-систему

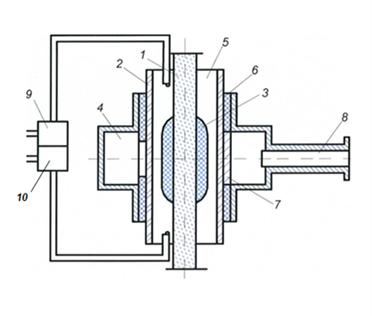

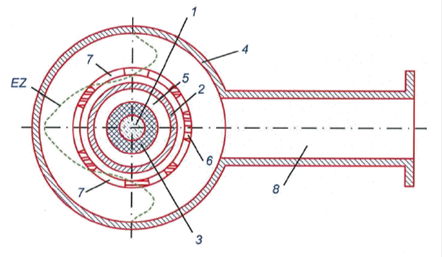

7. Резонаторный СВЧ плазмотрон на виде колебаний Е020

Плазмотрон на волне ТМ02 разработан в качестве альтернативы описанному ранее на волне ТЕ11. В его конструкции предпринята попытка решить задачу равномерного по азимуту возбуждения разряда в кварцевой трубе Ф 40-45 мм, на оси которой расположен кварцевый стержень Ф 20 мм и более [16, 17].

Для решения задачи выбран

азимутально-симметричный тип волны, имеющий максимум электрического поля на оси

резонатора, однако максимальные значения вектора Пойнтинга ![]() z

не совпадают с осью резонатора, а реализуются на промежуточном радиусе.

z

не совпадают с осью резонатора, а реализуются на промежуточном радиусе.

Наличие точки ![]() на радиусе резонатора Е020

делит его пространство на две области – внешнего кольцевого и внутреннего

цилиндрического резонаторов, которые могут быть возбуждены как вместе, так и по

отдельности. На этом основано предположение о возможности достижения

равномерного по азимуту подвода энергии к разряду при одностороннем возбуждении

резонатора. Для этого необходимо на окружности

на радиусе резонатора Е020

делит его пространство на две области – внешнего кольцевого и внутреннего

цилиндрического резонаторов, которые могут быть возбуждены как вместе, так и по

отдельности. На этом основано предположение о возможности достижения

равномерного по азимуту подвода энергии к разряду при одностороннем возбуждении

резонатора. Для этого необходимо на окружности ![]() установить проводящую перегородку

с окнами связи, равномерно распределяющими энергию, подводимую к центральной области

резонатора от возбуждаемой волноводом периферийной кольцевой области. Кольцевая

проводящая перегородка должна также препятствовать возбуждению нежелательных

ТЕ-типов волн.

установить проводящую перегородку

с окнами связи, равномерно распределяющими энергию, подводимую к центральной области

резонатора от возбуждаемой волноводом периферийной кольцевой области. Кольцевая

проводящая перегородка должна также препятствовать возбуждению нежелательных

ТЕ-типов волн.

Волна ТМ02 является

волной высшего типа в цилиндрическом волноводе. Последовательность ее

возбуждения при f = const

и увеличении R волновода выражается

следующим рядом: ТЕ11 – ТМ01 – ТЕ21 – ![]() – ТЕ31 – ТМ21

– ТЕ41 – ТЕ21 – ТМ02 – ТМ31 …

– ТЕ31 – ТМ21

– ТЕ41 – ТЕ21 – ТМ02 – ТМ31 …

Для резонаторов электрического типа ТМmnp равенство индекса ![]() означает, что резонансная частота

зависит только от диэлектрика, заполняющего резонатор, и его радиуса.

означает, что резонансная частота

зависит только от диэлектрика, заполняющего резонатор, и его радиуса.

Плазмотрон на волне ТМ02 является

именно такого типа резонатором на виде колебаний Е020, центральная

часть которого заполнена сложной слоистой диэлектрической системой со

значениями ε, различающимися как величиной, так и знаком (![]() кварцевого

стекла = 3,8,

кварцевого

стекла = 3,8, ![]() воздуха = 1,

воздуха = 1, ![]() плазмы

– отрицательная величина, зависящая от параметров плазмы). Поэтому его расчет

носит ориентирующий характер, помогающий определить минимальные значения

диаметра резонатора. При этом размеры периферийного кольцевого резонатора

считаются достаточно точно, потому что в этой области отсутствуют диэлектрики с

плазмы

– отрицательная величина, зависящая от параметров плазмы). Поэтому его расчет

носит ориентирующий характер, помогающий определить минимальные значения

диаметра резонатора. При этом размеры периферийного кольцевого резонатора

считаются достаточно точно, потому что в этой области отсутствуют диэлектрики с

![]() . Центральная область резонатора

должна иметь несколько уменьшенные размеры, поскольку подстройка резонансной

частоты укорачивающей емкостью сдвигает ее в длинноволновую сторону, как бы

увеличивая электрический диаметр резонатора. В эту же сторону сдвигает

резонансную частоту внесение в резонатор кварцевого стекла [43-48].

. Центральная область резонатора

должна иметь несколько уменьшенные размеры, поскольку подстройка резонансной

частоты укорачивающей емкостью сдвигает ее в длинноволновую сторону, как бы

увеличивая электрический диаметр резонатора. В эту же сторону сдвигает

резонансную частоту внесение в резонатор кварцевого стекла [43-48].

Условием существования в резонаторе ТМ020, согласно приведенной последовательности возбуждения высших типов волн в цилиндрическом волноводе, является условие

![]()

Для указанных типов волн существуют следующие зависимости критической длины волны от радиуса волновода:

![]()

![]()

![]()

Условия возбуждения можно представить в виде

![]()

Откуда получаем: ![]() , поскольку

, поскольку ![]() для

для ![]()

Таким образом, внутренний диаметр резонатора должен удовлетворять условию

![]()

Нами был выбран при работе на макете резонатора внутренний диаметр D = 214 мм.

При этом значение радиуса, на котором ![]() обращается в ноль,

обращается в ноль,

![]() .

.

Длина резонатора ТМ020 не

влияет на его резонансные свойства. Мы выбрали ![]() , исходя из того, чтобы иметь запас

длины для размещения укорачивающей емкости и обеспечения объема резонатора,

накапливающего энергию.

, исходя из того, чтобы иметь запас

длины для размещения укорачивающей емкости и обеспечения объема резонатора,

накапливающего энергию.

Конструктивно плазмотрон выполнен в виде цилиндрического корпуса, охлаждаемого водой. С одной стороны в боковой стенке плазмотрона имеется фланец, позволяющий вводить внутрь плазмотрона устройство связи периферийной кольцевой области с центральной, а с противоположной стороны по оси вводится металлический цилиндр диаметром 60 мм, являющийся устройством подстройки типа «укорачивающая емкость».

Плазмотрон возбуждается прямоугольным волноводом стандартного сечения 90 х 45, между плазмотроном и волноводом помещен согласующий четвертьволновый трансформатор в виде прямоугольного волновода с внутренними размерами 86,36 х 12 мм.

Кварцевая трубка с размещенным внутри нее кварцевым стержнем располагается соосно с плазмотроном.

На боковых стенках плазмотрона, соосно с трубкой, расположены металлические цилиндры с графитовыми вставками, которые служат для защиты персонала от облучения.

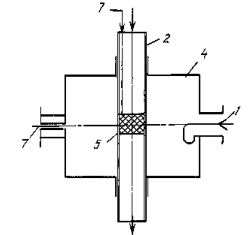

Принципиальные схемы установки и СВЧ плазмотрона Е020 представлены на рис. 19, 20, 21 [16,17].

Они устроены и работают следующим образом (применительно к процессу изготовления заготовок).

Сначала кварцевый стержень может подвергаться химическому травлению, мойке сушке и процессу термической полировки СВЧ плазменной горелкой. Термической обработке подлежит и кварцевая трубка-реактор из технического стекла для устранения органических и неорганических загрязнений.

Рис. 19. Схема СВЧ – плазмотрона типа E020

Рис. 20. СВЧ плазматрон Е020 в печи в процессе перемещения

Рис. 21. Схема процесса СВЧ плазмохимического осаждения

отражающей фторсиликатной оболочки

на боковую поверхность

кварцевого стержня и устройства резонаторного СВЧ

плазмотрона

на виде колебаний Е020

После чего кварцевую трубку-реактор 2 (рис. 21) и соосно с ней кварцевый стержень 1 устанавливают в СВЧ резонатор типа Е020 4 (рис. 19, 20) в вакуумные зажимные патроны. Предусмотрено вращение стержня для более равномерного на него осаждения отражающей фторсиликатной оболочки. Затем СВЧ резонатор с кварцевым реактором и стержнем помещают в печь 9 (рис. 20) и нагревают стержень до температуры 1150-1200оС для дегазации хлора из осаждаемых на него слоев SiO2-F, чтобы избежать их растрескивания. СВЧ энергия от генератора СВЧ электромагнитных колебаний через волновод 8 поступает в резонатор 4 и при пониженном давлении (1-3торр) рабочего газа-кислорода 10 зажигается СВЧ плазма 3 в реакторе вокруг стержня (рис. 21). Включается система перемещения резонатора с плазмой, и он начинает возвратно-поступательно перемещаться относительно стержня со скоростью 2-2,5 м/мин. и более.

После установления рабочего давления газа 8-12 торр, на вход реактора 5 с помощью системы 9 подаются химические реагенты (SiCl4, О2 и смесь фреона C3F8 с кислородом в определенном соотношении) и начинается непрерывный процесс послойного гетерогенного осаждения оптически чистого фторсиликатного стекла на боковую поверхность кварцевого стержня. Толщина осаждаемых слоев (суммарная) определяется заданным соотношением диаметра световода к диаметру сердцевины. Обычно оно составляет 1,06-1,1.

На рис. 22, представлен ППП (профиль показателя преломления) заготовки состава SiO2/SiO2-F,

изготовленной методом POVD

с помощью Е020 резонатора. Осаждение проводилось на кварцевый

стержень диаметром 24 мм. Зона осаждения составляла ~ 1000 мм.![]()

![]()

Рис. 22

В принципе, для создания высокоапертурных световодов (NA~0,4), отражающая фторсиликатная оболочка может быть нанесена на кварцевые стержни, легированные германием (рисунок 23), а также на «активные» стержни, легированные различными редкоземельными элементами РЗЭ с отражающей кварцевой оболочкой. В этом случае, отражающая фторсиликатная оболочка будет второй, что значительно повышает к.п.д. «накачки» активного световода. При необходимости, на внешнюю поверхность заготовки волоконного световода можно нанести защитную оксинитридную оболочку для повышения стойкости к диффузии водорода и увеличение прочности и термостойкости волоконного световода.

Рис. 23.

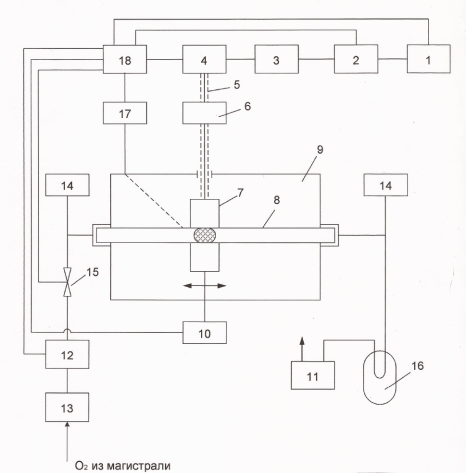

8. Метод автоматизированного управления резонансным режимом работы СВЧ плазмотрона и температурой процесса осаждения

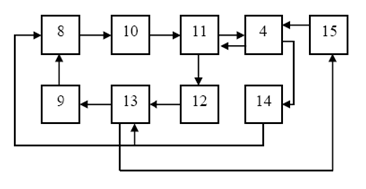

Для разработки метода безынерционной автоматической настройки СВЧ резонаторного плазмотрона на резонансную частоту и поддержания неизменной температуры процесса осаждения использовались: СВЧ-резонатор Е010, коаксиальный кабель с петлей связи для возбуждения резонатора, волоконно-оптический датчик, контролирующий температуру трубки (плазмы), транзисторный усилитель мощности СВЧ, задающий генератор, электрически перестраиваемый по частоте электромагнитных колебаний СВЧ в полосе усилителя мощности, датчик контроля через направленный ответвитель и детекторную секцию мощности СВЧ, отраженной от входа в резонатор, для автоматической резонансной настройки СВЧ-резонатора, электрически управляемый аттенюатор, установленный между задающим генератором и усилителем, для регулирования выходной мощности СВЧ и поддержания оптимальной температуры трубы (плазмы), программное устройство для управления технологическим процессом в требуемых режимах получения заготовки волоконного световода [18, 49].

Сущность метода поясняется на рисунках.

На рис. 24 представлена схема СВЧ-устройства на волне Е01 для активации плазмы, а также структура и эпюры электрического поля в резонаторе Е010; на рис. 25 - продольный разрез СВЧ резонатора; на рисунке 26 - функциональная схема автоматизированного СВЧ резонаторного устройства.

Как показано на рис. 24, 25 СВЧ резонаторное устройство содержит коаксиальный кабель 1, реактор 2, экранирующие цилиндры 3, резонатор 4, плазму 5, передвижные поршни 6, волоконно-оптический датчик с вводами 7.

Рис. 24.

Рис. 25.

На рис. 26 показаны остальные узлы СВЧ-устройства, где 8 - аттенюатор, 9 - генератор электромагнитных колебаний СВЧ, 10 - усилитель мощности СВЧ, 11 - ответвитель, 12 - детекторная секция, 13 - программное устройство, 14 - волоконно-оптический датчик температуры, 15 - система подачи рабочего газа.

Рис. 26. Функциональная схема взаимодействия узлов автоматического

СВЧ резонаторного устройства.

Электромагнитная энергия СВЧ через коаксиальную линию (или кабель) 1 с петлей связи (рисунок 24) поступает на вход резонатора 4, в котором симметрично по оси резонатора в максимальном электрическом поле расположен реактор 2 (кварцевая трубка 2 диаметром 14×11 мм). В центре трубки в зазоре между экранирующими цилиндрами 3, выполняющими роль предварительной емкостной настройки резонатора 4 на резонансную частоту, расположена плазма 5. Передвижные поршни 6 позволяют осуществлять предварительную индуктивную настройку резонатора на резонансную частоту.

Для контроля рабочей температуры трубки (плазмы) 5 в резонаторе 4 (рисунок 25) предусмотрены вводы 7 для волоконно-оптического датчика температуры 14 (рисунок 26), особенностью которого является высокая точность (1÷2°С) измерения температуры, отсутствие электрических наводок при регистрации температуры в поле СВЧ и неизменность структуры электромагнитного поля. На вход реактора 2 непрерывно поступает из системы подачи 15 рабочий газ (например, SiCl4 + O2+ C2F6).

Эффективность процесса осаждения кварцевых слоев определяются системой автоматического поддержания резонансной частоты резонатора Е010, определяющей эффективность ввода в него СВЧ-мощности, через контроль уровня отражаемой СВЧ-мощности от входа в резонатор с помощью направленного ответвителя 11 с детекторной секцией 12 (рисунок 26) и поддержанием постоянной оптимальной рабочей температуры трубки (плазмы) с помощью волоконно-оптического датчика температуры 14, позволяющего точно измерять температуру трубки (плазмы) в СВЧ-поле и поддерживать оптимальную рабочую температуру трубки (плазмы) в электромагнитном поле СВЧ, регулируя с помощью электрически управляемого аттенюатора 8 уровень СВЧ-мощности 10, поступающей на вход резонатора 4.

Для стабилизации технологического режима работы СВЧ резонаторного устройства, обеспечивающего высокую скорость активации химических реакций плазмой, используются системы автоматической обратной связи, обеспечивающие в течение всего технологического процесса осаждения оптических структур работу резонатора в резонансном режиме и постоянство оптимальной температуры трубки (плазмы) (рис. 26).

Автоматическое регулирование технологического процесса осуществляется с помощью программного устройства 13 по заданной программе с использованием датчика (11 и 12) контроля резонансной частоты резонатора 4 с помощью направленного ответвителя 11 и детекторной секции 12 и датчика контроля температуры 14 трубки (плазмы) 5. По заданной программе устройством 13 автоматически обеспечивается регулировка в системе подачи 15 расхода хим. реагентов и в соответствии с изменением расхода реагентов осуществляется автоматическая регулировка выходной СВЧ-мощности усилителя 10 и эффективности ее ввода через ответвитель 11 и детекторную секцию 12 в резонатор 4 для достижения оптимальной температуры трубки. Схема реализации метода резонансного режима работы СВЧ плазмотрона может быть представлена следующим образом, рис. 27 [18, 22, 49].

Она состоит из маломощного задающего генератора 1, электрически перестраиваемого по частоте, электрически управляемого аттенюатора 2, мощного транзисторного широкополосного усилителя 3, ферритового циркулятора 4 с датчиком контроля уровня отраженной от входа резонатора СВЧ мощности, круглого (гибкого, гофрированного) волновода или коаксиального кабеля 5, поляризатора волны ТЕ11 (Н11) или (предпочтительно) устройства ввода СВЧ излучения в резонатор с вращением плоскости поляризации 6, резонатора (СВЧ плазмотрона) на типе колебаний ТЕ111 (Н111) 7 с кварцевой опорной трубой 8, расположенной соосно оси резонатора, печи 9 для нагрева опорной кварцевой трубы, системы перемещения резонатора 10, вакуумной системы 11, системы подачи химических реагентов и кислорода 12, блока осушки кислорода 13, двух вакуумметров 14, расположенных на входе и выходе опорной трубы, натекателя 15 и ловушки 16 перед входом отработанного рабочего газа в насос, системы автоматической обратной связи, состоящей из датчика контроля уровня отраженной от входа резонатора (СВЧ плазмотрона) СВЧ мощности 4 и датчика контроля температуры опорной трубы 17, электрически управляемого аттенюатора 2 и электрически перестраиваемого по частоте задающего генератора 1, которые с помощью компьютера 18 автоматически обеспечивают резонансный режим работы СВЧ плазмотрона 7 на типе колебаний ТЕ111 (Н111) и постоянную, оптимальную для заданного режима осаждения температуру поверхности опорной кварцевой трубы 8 при различных скоростях перемещения СВЧ плазмотрона, при изменении давления рабочего газа, концентрации химических реагентов и скорости их протока.

Рис. 27. Схема метода с автоматической подстройкой СВЧ резонатора

на резонансную частоту

9. Выводы

По результатам проведенных исследований можно сделать следующие выводы:

1. Созданы оптимальные конструкции резонаторных СВЧ плазмотронов на виде колебаний Н111 (ТЕ111) и Е020 (ТМ020) для технологии синтеза методами POVD и PCVD в плазме резонансного СВЧ-разряда пониженного давления оптических структур недорогих крупногабаритных заготовок специальных двухслойных многомодовых и одномодовых радиационностойких, термостойких и высокопрочных волоконных световодов на основе кварцевого стекла, легированного фтором и азотом.

2. Впервые предложен и разработан на базе созданных СВЧ плазмотронов недорогой метод изготовления заготовок специальных многомодовых волоконных световодов с кварцевой сердцевиной и фторсиликатной отражающей оболочкой внешним плазмохимическим осаждением только отражающей фторсиликатной оболочки на боковую поверхность кварцевого стержня в плазме резонансного СВЧ-разряда пониженного давления (метод POVD).

3. На основе метода POVD созданы образцы силовых и специальных двухслойных (без опорной трубы) радиационностойких, гибких, высокоапертурных (~ 0,3), многомодовых волоконных световодов с увеличенным диаметром сердцевины (>1 мм).

4. Впервые предложен недорогой метод PCVD для изготовления трубчатых заготовок специальных радиационностойких, двухслойных, гибких одномодовых волоконных световодов осаждением только сердцевины (кварцевой, оксинитридной) на внутреннюю поверхность толстостенной кварцевой или фторсиликатной трубы толщиной 8-10 мм и более, являющейся отражающей оболочкой световода, в плазме резонансного СВЧ-разряда пониженного давления.

5. Впервые предложен и разработан на базе созданных СВЧ плазмотронов метод внешнего плазмохимического осаждения в плазме резонансного СВЧ-разряда пониженного давления на боковую поверхность кварцевой заготовки (трубы) защитной оксинитридной оболочки, предотвращающей диффузию ОН групп в волоконный световод при его нагреве в экстремальных условиях и повышающей его прочность и термостойкость.

6. Впервые предложен и разработан эффективный метод для технологии синтеза оптических структур заготовок специальных волоконных световодов с безинерционным, автоматизированным управлением резонансным режимом работы СВЧ плазмотрона и оптимальной температурой процесса изготовления на базе мощного транзисторного усилителя, электрически перестраиваемых задающего генератора и аттенюатора, установленного между ними, датчика контроля отраженной от входа резонатора СВЧ мощности и датчика контроля температуры осаждаемого стекла.

Литература

1. “Optical Fiber Communications”, vol. 1, ed. By Tingy Li, Academic Press, Orlando, 1985.

2. Th. Hunlich, H. Bauch, R.Th. Kersten, V. Paquet, G.F. Weidmann, “Fiber preform fabrication using plasma technology: a review”. // J. Opt. Commun., 1987, vol. 4, № 8, p. 122-129.

3. Блинов Л.М., Берикашвили В.Ш., Фирсов В.М. «Способ получения оптического волокна» Авт. свидетельство № 869225 с приоритетом от 31.08.1979.

4. Блинов Л.М., Заморенов А.Т., Кирсанов А.В., Лысов Г.В., Петров Е.А. «Установка для сверхвысокочастотной плазменной обработки». Авт. свидетельство №876039 с приоритетом от 29.02.1980.

5. Блинов Л.М., Девяткин И.И., Дианов Е.М., Лысов Г.В., Прохоров А.М.,Фирсов В.М. «Способ получения заготовок волоконных световодов и устройство для его осуществления». Авт. свидетельство № 987924, с приоритетом от 11.06.1981.

6. Koel G.J. «Технические и экономические аспекты различных способов производства волокна». //Материалы 8 Европейской конференции по волоконной оптике. Канны, 1982 г.

7. Geittner P. //CVD-1984, Proc.9th Int. Conf. Cincinnati, Ohio, 7-10 May, 1984, pp. 479-502.

8. Блинов Л.М., Володько В.В., Соломатин А.М. «Применение плазмы СВЧ-разряда пониженного давления для синтеза оптических структур волноводов». //«Плазмохимия-89», II, Москва 1989.

9. Артюшенко В.Г., Блинов Л.М., Володько В.В., Гуляев Ю.В., Дианов Е.М., Конов В.И., Пашинин В.П., Прохоров А.М., Силенок А.С., Соломатин А.М., Фирсов В.М., Шилов И.П. «Кварцевые волоконные световоды для передачи мощного лазерного излучения». //Известия АН СССР, т.54, №8, стр. 1570-1573, 1990.

10. Блинов Л.М., Блинов А.Л., Володько В.В., Соломатин А.М., Фирсов В.М. «Способ производства ЗВС». Патент РФ № 2036864 с приоритетом от 23.09.1991г.

11. Neuberger W., Blinov L.M. “Surface plasma wave coating technique for dielectric filaments”. Patent US № 5,595,793, 1997 г.

12. Neuberger W., Blinov L.M. “Method and apparatus for coating dielectrics”. Patent US № 5,597,624, 1997.

13. Neuberger W., Blinov L.M., Pavlov V.V. “Method and device for plasma vapor chemical deposition of homogeneous films on large flat surfaces”. Patent US № 5,563,365, 1997.

14. Blinov L.M. “Method for production of silica optical fiber perform”. Patent US № 6,928,839, 2005.

15. Neuberger W., Blinov L.M. “Method of silica optical fiber perform production”. Patent US № 6,988,380, 2006.

16. Neuberger W., Volodko V.V., Blinov L.M. “Method of forming an optical fiber perform using an E020 plasma field configuration”. Patent US № 6,138,478, 2000.

17. Блинов Л.М., Герасименко А.П., Гуляев Ю.В. «Способ изготовления заготовок волоконных световодов, устройство для его осуществления и заготовка, изготовленная этим способом». Патент РФ № 2362745 с приоритетом от 18.06.2007.

18. Блинов Л.М., Герасименко А.П., Гуляев Ю.В. «Способ изготовления заготовок волоконных световодов, устройство для его осуществления и заготовка, изготовленная этим способом». Патент РФ № 2363668 с приоритетом от 08.08.2007.

19. Блинов Л.М., Герасименко А.П., Гуляев Ю.В. «Способ изготовления кварцевых заготовок волоконных световодов , устройство для его осуществления и заготовка, полученная данным способом». Патент РФ № 2385842 с приоритетом от 02.12.2008.

20. Блинов Л.М., Герасименко А.П., Гуляев Ю.В. « Устройство для изготовления кварцевых штабиков заготовок волоконных световодов». Патент РФ № 92284 с приоритетом от 12.11.2009.

21. Блинов Л.М., Герасименко А.П., Гуляев Ю.В. «Способ и устройство для бокового осаждения на кварцевый стержень повышенного диаметра отражающей фторсиликатной оболочки в СВЧ плазме пониженного давления». //Тезисы доклада Всероссийской конференции по волоконной оптике, г. Пермь, 2009г. «Фотон-экспресс», №6, 2009, стр. 51-52.

22. Блинов Л.М., Герасименко А.П., Гуляев Ю.В. «Способ изготовления кварцевых заготовок одномодовых волоконных световодов, устройство для его осуществления и заготовки, изготовленные данным способом». Патент РФ № 2433091 с приоритетом от 19.04.2010.

23. Дикарев Ю.И., Сыноров В.Ф., Толстых Б.П. «Плазмохимическое травление в технологии ИС». //Зарубежная электронная техника 2, январь 1978, ЦНИИ «Электроника».

24. Александров Д.И. Модель газофазных процессов в СВЧ разряде пониженного давления O2/SiCl4/SF6 при осаждении слоев SiO2. Автореферат диссертации на соискание ученой степени к.ф.м.н. Москва, 1987.

25. Babenko V.A., Blinov L.M., Volodko V.V., Kaganov L.I., Ragavski A.A., Solomatin A.M. «Plasma-chemical process modeling in fibre waveguide technology». //Sov. Lightwave Commun, 2 (1992), pp. 199-212.

26. Александров Д.И., Блинов Л.М., Дианов Е.М., Лебедев Ю.А. «Влияние различных типов соударений на энергетическое распределение электронов в плазме пониженного давления: Ar, O2». //«Физика плазмы», т.12, №8, стр. 1008-1012, 1986.

27. Патент ФРГ № 2444100, 1978

28. R.Setaka, H.Takahashi, T.Sato, S.Vashida. //New Orleans-84, Digital Technics Papers TUM-2

29. P. K. Bachmann, P.Geittner, D.Leers, H.Wilson. //Journal of Lightwave technology, vol. LT-4, №7, Yuly 1986, pp. 813-816.

30. P.Geittner, H.J.Hagemann, J.Warnier, H. Wilson. //Journal of Lightwave technology, vol. LT-4, №7, Yuly 1986, pp. 818-821.

31. P. K. Bachmann, W. Hermann, H. Wehr, D.I. Wiechert. //Applied Optics, 1April 1986, vol. 25, №7, pp. 1093-1098.

32. Artjushenko V.G., Blinov L.M., Volodko V.V., Gulyaev Yu.V., Dianov E.M., Prokhorov А.М., Pashinin V..М., Solomatin A.M., Shilov I.P. «Plasma-chemical synthesis of power fiber silica structures in a plasma of RF and SRF discharges». //Sov. Lightwave Commun, 2 (1992), pp. 171-182.

33.Белов А.В., Блинов Л.М., Володько В.В., Гурьянов А.М., Девятых Г.Г., Дианов Е.М., Долгов А.П., Неустроев В.Б., Прохоров А.М. и др. «Кварцевый волоконный световод с оболочкой, легированной фтором, и сердцевиной из чистого кварцевого стекла». //«Квантовая электроника», №3, том 12, 1985.

34. Блинов Л.М., Володько В.В., Каганов Л.И., Ражавский А.А. «Получение легированных фтором слоев кварцевого стекла в СВЧ-разряде пониженного давления». //Письма в ЖТФ, т.17, вып. 19, стр. 87-91, 1991г.

35. Дианов Е.М., Корниенко Л.С., Никитин Е.П., Рыбалтовский А.О., Сулимов В.Б., Чернов П.В. «Радиационно-оптические свойства волоконных световодов на основе кварцевого стекла». //«Квантовая электроника», т.10, №3, 1983.

36. Блинов Л.М., Володько В.В., Соломатин А.М., Фирсов В.М. «Влияние состава световодов на радиационную устойчивость». //«Электронная техника», сер. 6, вып. 2, 1990.

37. Долгов И.И., Иванов Г.А., Чаморовский Ю.К., Яковлев М.Я. «Радиационно-стойкие одномодовые оптические волокна с кварцевой сердцевиной». //Спец. выпуск «Фотон-экспресс» - «Наука», № 6, 2005.

38. Абрамов А.В., Блинов Л.М., Володько В.В., Дианов Е.М., Корниенко Л.С., Рыбалтовский А.О., Соломатин А.М., Харламов А.Н. «Радиационные центры окраски в кварцевых фторсодержащих стеклах, изготовленных PCVD методом». //«Высокочистые вещества», №2, стр. 63-67, 1990.

39. Гурьянов Н.Н., Ким В.М., Машинский В.М., Неустроев В.Б. и др. «Основные радиационные эффекты в германосиликатном стекле и волоконных световодах на его основе». //Труды ИОФАН – 1990, т.23, с. 94.

40. Томашук А.Л., Голант К.М., Забежайлов М.О. «Разработка волоконных световодов для применения при повышенном уровне радиации». //«Волоконно-оптические технологии, материалы и устройства», №4, 2001, с. 52-65.

41. Блинов Л.М., Володько В.В., Гонтарев Г.Г., Лысов Г.В., Полак Л.С. «СВЧ плазмотроны, их характеристики и область применения». //«Генераторы низкотемпературной плазмы». «Энергия», Москва, 1969г., стр. 345-367 (Труды III Всесоюзной научно – технической конференции по генераторам низкотемпературной плазмы).

42. Блинов Л.М., Володько В.В., Соломатин А.М., Фирсов В.М. «Устройство для получения ЗВС». Авт. свидетельство № 1573753 от 22.02.1990.

43. Лебедев И.В. «Техника и приборы СВЧ», I, II. //«Высшая школа», Москва, 1970.

44. Вайнштейн Л.А. «Электромагнитные волны». //Москва, «Радиосвязь», 1988.

45. Семенов Н.А. «Техническая электродинамика». //«Связь», Москва, 1973.

46. Никольский В.В. «Теория электромагнитного поля»

47. Ширман Л.Д. «Радиоволны и объемные резонаторы». //«Связь», 1959.

48. Левин Н.Л. «К теории тороидальных резонаторов». //ЖТФ, 1946, т.16, вып. 7.

49. Блинов Л.М., Герасименко А.П., Гуляев Ю.В. «СВЧ плазмохимическая установка пониженного давления с использованием транзисторного усилителя для изготовления кварцевых заготовок волоконных световодов методом PCVD». //Тезисы доклада Всероссийской конференции по волоконной оптике, г. Пермь, 2009г. «Фотон-экспресс», №6, 2009, стр. 130-131.

50. C.Ray, et al. //“Proc. Soc. Photo-Opt. Instrum. Eng”, 1986, v. 717, pp. 27-32.