УДК 539.37, 539.25, 537.9

ВЛИЯНИЕ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛИКРИСТАЛЛИЧЕСКОГО СПЛАВА ГЕЙСЛЕРА Ni2.19Fe0.04Mn0.77Ga НА ЭВОЛЮЦИЮ МИКРОСТРУКТУРЫ И РАЗВИТИЕ МАРТЕНСИТНОГО ПРЕВРАЩЕНИЯ

И. И. Мусабиров1, И. М. Сафаров1, И. З. Шарипов1, Р. Р. Мулюков 1, А. В. Маширов2, В. В. Коледов2

1Институт проблем сверхпластичности металлов РАН, г. Уфа

2Институт радиотехники и электроники им. В.А. Котельникова РАН, г. Москва

Статья получена 11 января 2015 г.

Аннотация. В работе представлены результаты исследования физических свойств поликристаллического сплава Гейслера Ni2.19Fe0.04Mn0.77Ga в исходном литом состоянии и после интенсивной пластической деформации методом кручения под давлением с последующим отжигом деформированного материала при температурах 400°С, 500°С, 600°С и 700°С. Запись температурных зависимостей намагниченности и электросопротивления в исходном литом состоянии сплава показывает, что характерные температуры мартенситного и магнитного фазовых переходов совпадают. По результатам исследования микроструктуры сплава в различных структурных состояниях, установлена зависимость среднего размера зерна в рекристаллизованной структуре образца от степени его отжига. Показано, что в результате интенсивной пластической деформации исследуемого сплава происходит разрушение в нем ферромагнитного порядка и подавление мартенситного превращения. Последующая термическая обработка деформированного сплава приводит к постепенному восстановлению ферромагнитного порядка - мартенситная структура в материале наблюдается только после отжига деформированного сплава при температуре 500°С.

Ключевые слова: эффект памяти формы, магнитный эффект памяти формы, мартенситное превращение, пластическая деформация, сплавы Гейслера, NiMnGa.

Abstract: The results of a study of the physical properties of polycrystalline Ni2.19Fe0.04Mn0.77Ga alloy in initial cast state, after severe plastic deformation by torsion under pressure and after annealing of deformed material at temperatures of 400°C, 500°C, 600°C and 700°C are present. Record the temperature dependence of the magnetization and electrical resistivity in the initial cast alloy shows that the temperature intervals of the martensitic and magnetic transitions overlap. According to the study of the microstructure of the alloy in different structural states, the dependence of the average grain size of the recrystallized structure in the sample from the degree of annealing is established. It is shown that the martensitic structure of the material is observed only after annealing of the deformed alloy at 500°C. As a result of severe plastic deformation of the investigated alloy the ferromagnetic ordering is destroyed and the martensitic transformation is suppressed. Subsequent heat treatment of deformed alloy leads to a gradual recovery of ferromagnetic order.

Key words: shape memory effect, ferromagnetic shape memory effect, martensitic transformation, severe plastic deformation, NiMnGa alloys.

Введение

Ферромагнитные сплавы Гейслера системы Ni-Mn-Ga в области комнатных температур испытывают мартенситный и магнитный фазовые переходы. В зависимости от состава сплава эти фазовые превращения имеют единые характерные температуры (магнитоструктурный фазовый переход) или отличные друг от друга. В сплавах данной системы наблюдается ферромагнитный эффект памяти формы (ФЭПФ) [1-6], магнитокалорический эффект [7-10]. В исходном литом состоянии сплавы являются хрупкими и при повторных циклах нагрева и охлаждения через температуру мартенситного превращения разрушаются. Для решения проблемы повышения прочностных свойств различных металлов и сплавов они подвергаются дополнительной термомеханической обработке. Известно, что формирование в металлах и сплавах субмикрокристаллической структуры приводит к повышению термостабильности структуры материала [11-16]. Для получения такой структуры используются такие методы интенсивной пластической деформации (ИПД) как прокатка, кручение под высоким давлением (КВД), равноканальное угловое прессование (РКУП) и др. Большинство методов позволяет получить объемные заготовки исследуемого материала с требуемой структурой. В целях данной работы выбран метод интенсивной пластической деформации кручением под высоким давлением. Данный метод позволяет получить заготовку ограниченного размера. Однако с помощью данного метода возможно изучение взаимосвязи эволюции микроструктуры материала и его функциональных свойств в различных структурных состояниях [17-19]. В работе представлено исследование влияние ИПД методом КВД поликристаллического сплава Ni2.19Fe0.04Mn0.77Ga на его микроструктуру, механические и магнитные свойства.

1. Материал и методика

В качестве материала для исследований был выбран поликристаллический сплав Ni2.19Fe0.04Mn0.77Ga. Сплав изготовлен методом электродуговой плавкой в атмосфере Ar из высокочистых металлов Ni, Fe, Mn и Ga. Для гомогенизации полученные образцы отжигались в течение 9 дней при 827ºC, с последующей закалкой в воду с тающим льдом. Слиток сплава имеет продолговатую форму (форму прутка), поскольку кристаллизация расплава проходила в медном продолговатом тигле с углублением и размерами 10 мм × 100 мм.

Анализ микроструктуры сплава при комнатной температуре проводили с помощью растровой электронной микроскопии и датчика чувствительного к ориентационному контрасту материала (регистрация обратно-отраженных электронов). Данный метод наиболее удобен при исследовании мелкозернистой структуры, поскольку не требует трудоемкой подготовки тонких фольг и позволяет анализировать большую площадь поверхности материала. После полировки на шлифовальной бумаге с различной степенью зернистости образец подвергали электролитической полировке. Применение метода растровой электронной микроскопии и дифракции обратно-отраженных электронов в изучении структуры сплавов данной системы является достаточно информативным методом исследования кристаллической структуры материала [20, 21].

Измерение микротвердости проводили согласно ГОСТ 9450-76 методом Виккерса на оптическом микроскопе Axiovert 100A, оснащенном приставкой для измерения микротвердости MHT-10. Нагрузку для индентирования образцов выбрали F=2 Н (200 g) исходя из условия d=0.7 H µm, где d – длина диагонали индента, H – толщина образца. Микротвердость измеряли от центра к краю образца через каждые 2 мм, делая по 10 индентов на участок. Погрешность измерений составила менее 10%.

Исследование мартенситного превращения проводилось с использованием записи кривых температурной зависимости намагниченности в магнитном поле около 240 кА/м. Запись проводилась при нагреве образца в интервале существования мартенситного и магнитного фазовых превращений. Измерение намагниченности образца проводилось на автоматических магнитных микровесах.

2. Результаты и обсуждение

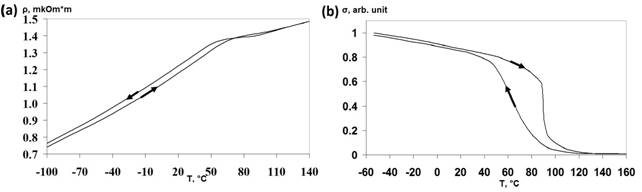

Анализ температур фазовых превращений был проведен при помощи записи температурных зависимостей электрического сопротивления и намагниченности образца при его нагреве и охлаждении в области комнатных температур. Соответствующие данные представлены на рисунке 1.

На рисунке 1(а) представлены результаты записи температурной зависимости электросопротивления при нагреве и охлаждении образца. Из рисунка видно, что в интервале температур около 50°С-100°С наблюдается нелинейное изменение удельного электрического сопротивления образца, которое должно быть вызвано мартенситным превращением. Значение электросопротивления образца в мартенситной фазе после его охлаждения больше чем перед нагревом, т.е. перед циклом обратного и прямого мартенситного превращения. Такое увеличение электросопротивления образца обусловлено накоплением дефектов, внутренних напряжений в кристаллической решетке в процессе мартенситного превращения.

Запись температурной зависимости намагниченности сплава в исходном состоянии в магнитном поле 240 кА/м показывает, что температура фазового превращения из ферромагнитной фазы в парамагнитную составляет 97°С (Рис. 1(b)). Эта температура близка к температурному интервалу мартенситного превращения. Исходя из результатов записи температурных зависимостей удельного электрического сопротивления и намагниченности, можно заключить, что интервалы температур мартенситного и магнитного фазовых превращений перекрываются между собой, наблюдается магнитоструктурный фазовый переход. По характеру записи кривой σ(Т) записанной при охлаждении образца видно, что гистерезис магнитоструктурного фазового превращения увеличивается по сравнению с его интервалом при нагреве образца. Из общего анализа температурных зависимостей удельного электрического сопротивления и намагниченности показывает, что отчетливо можно сказать о следующих температурах фазовых превращений: AS=70°C, MF=52°C, TC=97°С.

Рис. 1 Температурные зависимости электрического сопротивления (a) и намагниченности (b) в магнитном поле 240 кА/м сплава в исходном состоянии.

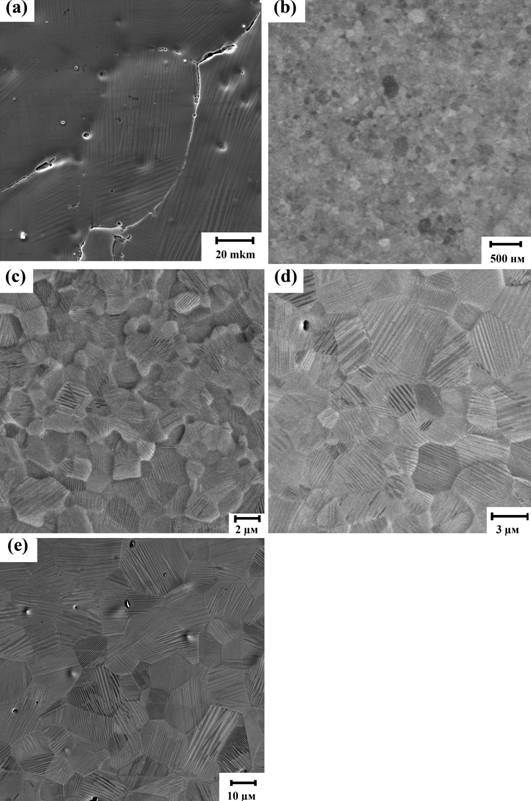

Рис. 2 Микроструктура сплава в исходном литом состоянии (a) и после отжига деформированного сплава в течение 2 часов при температурах 400°С (b), 500°С (c), 600°С (d) и 700°С (e).

На рисунке 2(a) представлено изображение микроструктуры сплава в исходном литом состоянии, снятое при комнатной температуре. Как видно из рисунка в структуре присутствует большое количество пор и микротрещин. Известно, что в результате мартенситного превращения происходит изменение типа кристаллической решетки и как следствие изменение формы и размеров зерен. Поскольку соседние зерна имеют различную кристаллографическую ориентировку, изменение их размеров происходит в различных направлениях. В результате анизотропных изменений формы зерен на границе происходит накопление микронапряжений. При этом происходит увеличение и рост микротрещин в структуре сплава. Многократные циклы мартенситного превращения в образце с такой структурой приводят к постепенному разрастанию микротрещин и разрушению материала. Из рисунка также видно, что в зернах наблюдаются полосы толщиной несколько микрон, покрывающие практически всю площадь зерна. Эти полосы представляют собой мартенситные пластины. Общий анализ структуры сплава в исходном литом состоянии показывает, что средний размер зерен составляет 230 µм

На рисунке 2(b) представлено изображение микроструктуры сплава после интенсивной пластической деформации кручением (ИПДК) и последующего отжига при температуре 400°С в течение 2 часов. Анализ рисунка показывает, что после отжига произошла частичная рекристаллизация зеренной структуры, которая была дефрагментирована в процессе пластической деформации. Средний размер фрагментов составляет 0,17 µм. Процесс рекристаллизации идет не равномерно, поскольку в структуре наблюдаются как сравнительно крупные, так и мелкие зерна. Внутри уже рекристаллизованной структуры мартенситных пластин не наблюдается. Таким образом, можно предположить, что мартенситное превращение в такой структуре не реализуется.

Результаты исследования микроструктуры деформированного материала после отжигов при температурах 500°С, 600°С и 700°С представлены на рисунке 2(c–e), соответственно. Как видно из рисунков рекристаллизационные процессы, протекающие в материале в процессе отжига, приводят к увеличению среднего размера зерна. Сравнительные данные среднего размера зерна и структурного состояния сплава представлены в таблице 1.

Таблица 1.

|

Состояние |

Исходное |

ИПДК и отжиг в течение 2 часов при температуре |

|||

|

400°С |

500°С |

600°С |

700°С |

||

|

<d>ср., µм |

230±40 |

0,17±0,03 |

1,03±0,20 |

3,43±0,69 |

15,5±3,1 |

Также из рисунка 2(c–e) видно, что в теле зерен наблюдаются микрополосы, которые представляют собой мартенситные пластины. Такая структура присутствует во всех без исключениях зернах. Можно заключить, что мартенситное превращение в материале начинает реализовываться только после отжига деформированного материала при температуре 500°С. В результате такой термообработки средний размер зерен достигает значения около 1 µм. То есть ключевую роль в реализации мартенситного превращения играет размерный фактор.

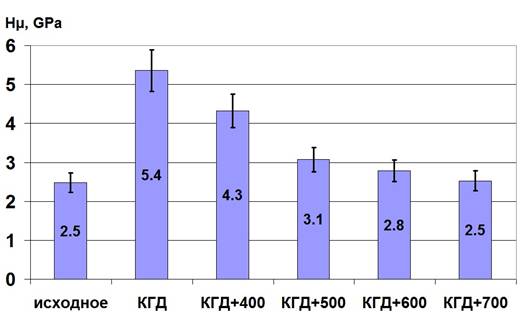

Анализ механических свойств сплава проведен при помощи измерения микротвердости материала в различных структурных состояниях. Соответствующие результаты представлены на рисунке 3. Анализ результатов показывает, что в исходном литом состоянии микротвердость сплава имеет значение 2,5 ГПа. В результате ИПД ее значение возрастает более чем в два раза и достигает 5,4 ГПа. Это объясняется накоплением в структуре дефектов и внутренних напряжений, приводящее к упрочнению материала. Последующий отжиг сплава приводит к постепенному снижению микротвердости и релаксации микроструктуры деформированного образца. Из диаграммы видно, что микротвердость достигает значения в исходном литом состоянии только после отжига при температуре 700°С.

Рис. 3 Микротвердость поликристаллического сплава Ni2.19Fe0.04Mn0.77Ga в различных структурных состояниях.

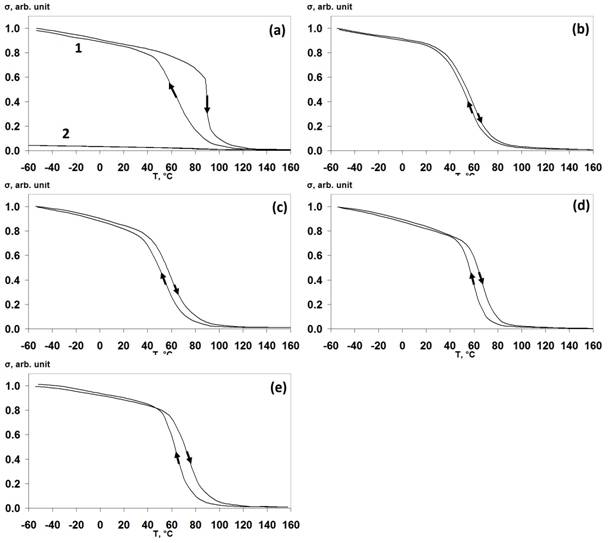

На рисунке 4 представлены сравнительные результаты записи температурной зависимости удельной намагниченности сплава в исходном литом состоянии, после ИПДК и отжигов при температурах 400°С-700°С. На каждом графике, т.е. в каждом состоянии сплава, за единицу принято значение намагниченности образца при температуре -60°С. Для сплава в исходном состоянии и после ИПДК кривые σ(Т) представлены на одном рисунке, чтобы показать, что намагниченность деформированного материала мала.

Термомагнитный анализ сплава в различных структурных состояниях показывает, что в результате интенсивной пластической деформации намагниченность образца в мартенситной фазе практически отсутствует. Ступенчатый отжиг деформированного образца приводит к восстановлению ферромагнитного порядка. При этом с ростом температуры отжига величина намагниченности в мартенситной фазе возрастает постепенно. Аналогичный характер эволюции намагниченности образца после ИПДК и отжига показан в работе [22]. Из рисунков видно, что после ИПДК резко уменьшается температурный гистерезис магнитоструктурного фазового перехода, а с ростом температуры отжига гистерезис фазового превращения несколько увеличивается.

Рис. 4 Температурная зависимость намагниченности сплава Ni2.19Fe0.04Mn0.77Ga в различных структурных состояниях. (a) 1 – исходное литое состояние, 2 – после ИПДК; (b) ИПДК и отжиг при 400°С; (c) ИПДК и отжиг при 500°С; (d) ИПДК и отжиг при 600°С; (e) ИПДК и отжиг при 700°С.

3. Выводы

Исходя из полученных результатов исследования поликристаллического сплава Ni2.19Fe0.04Mn0.77Ga в различных структурных состояниях можно сделать следующие выводы.

1. Анализ температурных зависимостей электрического сопротивления и намагниченности показывает, что в данном сплаве наблюдается магнитоструктурный фазовый переход с характерными температурами превращения: MF=52°C, AS=70°C, TC=97°C.

2. Анализ микроструктуры сплава в различных структурных состояниях показывает, что в исходном литом состоянии средний размер зерен равен 230 мкм. В результате пластической деформации и последующего отжига при температурах 400°С-700°С средний размер зерен возрастает от 0,17 µм до 15,5 µм.

3. Интенсивная пластическая деформация приводит к ослаблению ферромагнитного порядка и подавлению мартенситного превращения. Отжиг деформированного образца приводит к постепенному росту намагниченности образа в мартенситной фазе. Отжиг деформированного образца при температуре 500°С приводит к появлению в микроструктуре при комнатной температуре мартенситных пластин. Это говорит о том, что мартенситное превращение в рекристаллизованной структуре начинает реализовываться, когда средний размер зерна достигает значения 1 µм.

4. Обнаружено что интенсивная пластическая деформация резко уменьшает величину температурного гистерезиса магнитоструктурного фазового перехода, а с ростом температуры отжига гистерезис фазового превращения несколько увеличивается.

Работа выполнена при поддержке гранта РФФИ 13-07-12130.

Литература

1. W.H. Wang, F.X. Hu, J.L. Chen, Y.X. Li, Z. Wang, Z.Y. Gao, Y.F. Zheng, L.C. Zhao, G.H. Wu, W.S. Zan. Magnetic properties and structural phase transformations of NiMnGa alloys // IEEE Transact. Magn., 2001, V. 37, I. 4, pp. 2715.

2. Мулюков Х.Я., Мусабиров И.И. Влияние магнитного поля на термическое расширение сплава Ni2.08Mn0.96Ga0.96 // Журнал технической физики, 2008, Т. 78, № 6, с. 129-130.

3. Мусабиров И.И., Мулюков Х.Я., Коледов В.В., Шавров В.Г. Термическое расширение сплава Ni2.08Mn0.96Ga0.96 // Журнал технической физики, 2011, Т. 81, № 3, с. 108-111.

4. Мулюков Х.Я., Мусабиров И.И., Мулюков Р.Р., Коледов В.В., Шавров В.Г., Пушин В.Г. Влияние магнитного поля на формирование морфологии и тонкой структуры низкотемпературной мартенситной фазы в ферромагнитном сплаве Ni2.08Mn0.96Ga0.96 // Физика металлов и металловедение, 2011, Т. 112, № 5, с. 514-520.

5. Vasil'ev A., Bozhko A., Khovailo V., Dikshtein I., Shavrov V., Seletskii S., Buchelnikov V. Structural and magnetic phase transitions in shape memory alloys Ni2+xMn1-xGa // Physical Review B - Condensed Matter and Materials Physics, 1999, Vol. 196-197, P. 837-839

6. Pushin V.G., Kourov N.I., Korolev A.V., Kazantsev, V.A., Yurchenko L.I., Koledov V.V., Shavrov V.G., Khovailo V.V. Effect of rapid quenching on the physical properties of the Ni54Mn21Ga25 alloy // Physics of Metals and Metallography, 2005, Vol. 99, Is. 4, P. 401-410

7. Мулюков Х.Я., Мусабиров И.И., Маширов А.В. Магнитокалорический эффект в сплаве системы Ni2MnIn // Письма о материалах, 2012, Т. 2, № 4, с. 194-197.

8. Pramanick S., Giri S., Majumdar S., Chatterjee S., Koledov V.V., Mashirov A., Aliev A.M., Batdalov A.B., Hernando B., Rosa W.O., González-Legarreta L. Multiple magneto-functional properties of Ni46Mn41In13 shape memory alloy // Journal of Alloys and Compounds, 2013, V. 578, pp. 157-161.

9. Buchelnikov V.D., Drobosyuk M.O., Smyshlyaev E.A., Pavlukhina O.O., Andreevskikh A.V., Taskaev S.V., Fediy A.A., Koledov V.V., Shavrov V.G., Khovaylo V.V., Sokolovskiy V.V. The magnetocaloric effect in Ni-Mn-X (X=Ga, In) Heusler alloys and manganites with magnetic transition close to room temperature // Solid State Phenomena, 2011, V. 168-169, pp. 165-168.

10. V.A. Chernenko, J.M. Barandiaran, J.R. Fernandez, D.P. Rojas, J. Gutierrez, P. Lazpita, I. Orue. Magnetic and magnetocaloric properties of martensitic Ni2Mn1.4Sn0.6 Heusler alloy // JMMM, 2012, V. 324, I. 21, pp. 3519-3523.

11. Самигуллина А.А., Хисамов Р.Х., Мулюков Р.Р. Релаксация структуры никеля, полученного кручением под квазигидростатическим давлением, путем ультразвуковой обработки // Письма о материалах, 2012, Т. 2, Вып. 3, с. 134-138.

12. Мулюков Р.Р. Развитие принципов получения и исследование объемных наноструктурных материалов в ИПСМ РАН // Нанотехнологии в России, 2007, Т. 2, Вып. 7-8, с. 38.

13. Мулюков Р.Р., Назаров А.А., Имаев Р.М. Деформационные методы наноструктурирования материалов: предпосылки, история, настоящее и перспективы // Известия высших учебных заведений. Физика, 2008, Т. 52, Вып. 5, с. 47-59.

14. Сафаров И.М., Корзников А.В., Сергеев С.Н., Гладковский С.В., Бородин Е.М. Влияние субмикрокристаллического состояния на прочность и ударную вязкость низкоуглеродистой стали 12ГБА // Физика металлов и металловедение, 2012, Т. 113, Вып. 10, с. 1055.

15. Галеев Р.М., Валиахметов О.Р., Хасанова Г.Ф., Мулюков Р.Р. Формирование ультрамелкозернистой структуры в сплаве Zr-2,5%Nb методом всесторонней изотермической ковки // Перспективные материалы, 2013, Т. 15, с. 40-43.

16. Сафаров И.М., Галеев Р.М., Сергеев С.Н., Корзников А.В. Влияние комбинированной деформационной обработки на структуру и механические свойства стали 05Г2МФБ // Письма о материалах, 2014, Т. 4, Вып. 1, с. 55-58.

17. Сафаров И.М., Хисамов Р.Х., Мулюков Р.Р., Мусабиров И.И. Аномальное поведение микротвердости и электросопротивления нанокристаллического никеля при отжиге // Письма о материалах, 2012, Т. 2, № 4, с. 218-221.

18. Хисамов Р.Х., Сафаров И.М., Мулюков Р.Р., Юмагузин Ю.М., Зубаиров Л.Р., Назаров К.С. Влияние формирования нанокристаллической структуры на работу выхода электрона и ионно-электронную эмиссию никеля // Журнал технической физики, 2011, Т. 81, № 11, с. 122-124.

19. Zhilyaev A.P., Langdon T.G., Gimazov A.A. Recent developments in modelling of microhardness saturation during SPD processing of metals and alloys // Journal of Materials Science, 2013, V. 48, I. 13, pp. 4461-4466.

20. Мусабиров И.И. Анализ микроструктуры сплава Ni2MnGa методом регистрации обратно-отраженных электронов // Письма о материалах, 2013, Т. 3, Вып. 1, с. 20-24.

21. Мусабиров И.И., Мулюков Х.Я., Сафаров И.М. Исследование текстуры слитка поликристаллического сплава системы Ni2MnGa // Письма о материалах, 2012, Т. 2, Вып. 3, с. 157-160.

22. I.I. Musabirov, I.M. Safarov, R.R. Mulyukov, I.Z. Sharipov, V.V. Koledov. Development of martensitic transformation induced by severe plastic deformation and subsequent heat treatment in polycrystalline Ni52Mn24Ga24 alloy // Letters on Materials, 2014, V. 4, I. 4, pp.